Wallbox-Produktion bei Kontron im Hochlauf: Wie das TS2plus Transfersystem von Bosch Rexroth die E-Mobility-Fertigung revolutioniert. Mit einem 50-Sekunden-Takt zeigt FMT Flexible Montagetechnik, wie moderne Transfertechnik die Elektromobilität vorantreibt.

Die wachsende Nachfrage nach Ladeinfrastruktur für Elektromobilität stellte die Kontron als Elektronikfertiger mit Kunststoffexpertise am Standort Leipzig vor neue Herausforderungen. Ziel war es, eine Montagelinie zu entwickeln, die Wallboxen in hoher Variantenvielfalt und hoher Stückzahl fertigen kann. Vorgabe war ein Output von 1 Wallbox alle 50 Sekunden. Um dem internationalen Wettbewerb Stand zu halten und diese Fertigung in Sachsen aufbauen zu können, stand Effizienz durch hohe Automatisierung unter der Einhaltung automotiver Standards im Fokus. Dies bedingte auch die nahtlose Integration der Montagelinie in das bestehende Manufacturing Execution System (MES) des Werks.

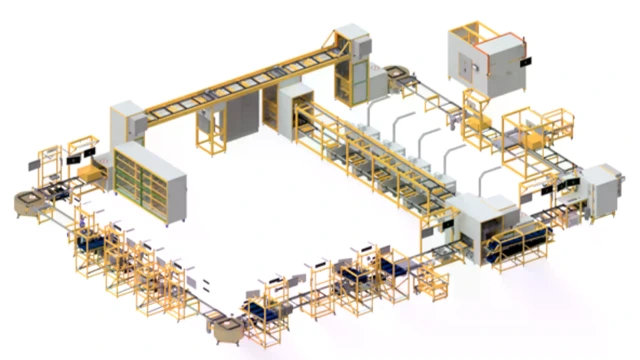

Die Anlage nutzt das Transfersystem TS2plus in zweistufiger Ausführung mit vertikaler Verbindung über Lifte. Die Werkstückträger (640 × 640 mm) sind universell einsetzbar und mit modularen Aufnahmen ausgestattet, was eine flexible Produktbearbeitung ermöglicht.

Die Gesamtanlage auf einen Blick macht die Dimension deutlich: Die Anordnung der verschiedenen Arbeitsstationen, der Zusammenführung von Materialflüssen und der Integration in das bestehende Werks-MES zeigen die hohe Expertise des Konstruktions-Teams von FMT (Bildquelle: FMT).

• Fläche: 34 × 18 m

• Taktzeit: ca. 50 Sekunden

• Betrieb: Dreischichtsystem, 5 Tage/Woche, 50 Wochen/Jahr

• 11 Montagearbeitsplätze (HAPs) + Laserzellen, Prüfstationen und Verpackungseinheit

Die Linie kombiniert manuelle, teilautomatisierte und vollautomatische Stationen. Die Montage erfolgt schrittweise an Handarbeitsplätzen, gefolgt von Hochspannungs- und End-of-Line-Prüfungen. Nach erfolgreicher Prüfung wird das Typenschild per Laser aufgebracht und das Produkt zur Verpackung übergeben. NIO-Produkte werden automatisch zur Nachbearbeitung ausgeschleust.

Die Anlage ist vollständig in das bestehendes Werks-MES integriert. Alle relevanten Parameter – von der Montage über die Prüfung bis zur Kennzeichnung – werden in Echtzeit gesteuert, überwacht und dokumentiert. Dies ermöglicht eine lückenlose Rückverfolgbarkeit und unterstützt die Qualitätssicherung nach DIN EN ISO 9001:2015.

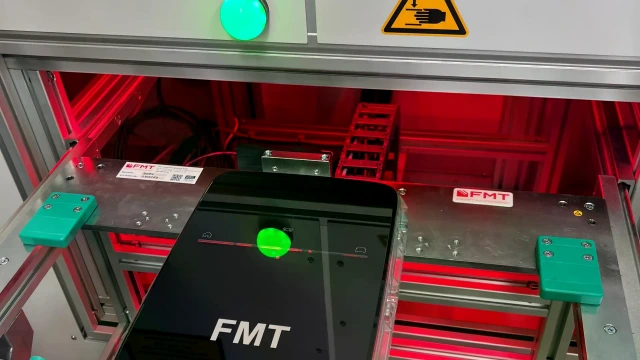

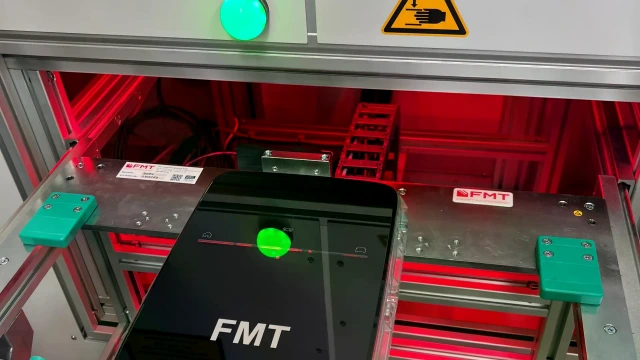

Vorbereitungsplatz für eine Laserzelle (Bildquelle: FMT).

Die Verpackungsstrecke umfasst drei Konfektionierungsplätze mit manueller Rollenbahn, Ablagen für Kartonzuschnitte und Zubehör sowie eine höhenverstellbare Verladestation für Paletten – alles integriert in den Gesamtprozess.

Der Projekterfolg basierte maßgeblich auf der professionellen Umsetzung durch FMT vor Ort – als Generalunternehmer mit umfassender Verantwortung. Als Certified Excellence Partner von Bosch Rexroth verbinden die Chemnitzer Automatisierungsexperten bewährte Rexroth-Technologie mit regionaler Ingenieurkompetenz.

Direkte Kommunikationswege, fundiertes Engineering-Know-how und persönliche Betreuung von der Konzeptphase bis zur Serienreife sorgen für Vertrauen und maximale Planungssicherheit.

Autor: Michael Enger

Position: Geschäftsführer der FMT Flexible Montagetechnik

Telefon: +49 3722 77780

Michael Enger

Schon auf LinkedIn vernetzt?

Michael Enger

Bosch Rexroth AG