Produkte

ÜbersichtBranchen

ÜbersichtService

ÜbersichtSo kaufen Sie

ÜbersichtUnternehmen

ÜbersichtProduktgruppen

ÜbersichtEngineering

ÜbersichtKonfiguratoren und Tools

ÜbersichtCertified Excellence-Partnerprogramm

ÜbersichtEDI (Electronic Data Interchange)

Übersicht

Ob in der Einzelteil- oder in der Serienfertigung, der industrielle 3D-Druck gewinnt für das produzierende Gewerbe mehr und mehr an Bedeutung. Den daraus resultierenden Anforderungen begegnet die GEWO Feinmechanik GmbH mit ihrem neuesten 3D-Drucksystem für Hochleistungskunststoffe. Mit modernen Automatisierungslösungen bringt Bosch Rexroth seine Industrieerfahrung ein und ermöglicht die Anbindung der Technologie an die Automatisierungswelt in der Fertigung.

GEWO hat jahrzehntelange Erfahrung in der Entwicklung und Fertigung komplizierter und aufwändiger Werkstücke für die Halbleiterindustrie, Luft- und Raumfahrt sowie Medizin und Forschung und erfüllt zuverlässig selbst die strengsten Qualitätsanforderungen. Additive Fertigungsmaschinen stellen ein weiteres zukunftsorientiertes Standbein des Unternehmens dar. Mit dem PERFORMER 260 (Abb. 1) feierte das neueste Produkt des Geschäftsbereiches GEWO 3D auf der letztjährigen Messe formnext seine Premiere.

Abb. 1: Das neue 3D-Drucksystem PERFORMER 260 von GEWO 3D (Bildquelle: GEWO Feinmechanik GmbH)

„Sorgfältiger Maschinenbau und konsequente Orientierung an den Kundenanforderungen sind fester Bestandteil der GEWO-DNA. Diese Aspekte haben wir auch beim PERFORMER 260 umgesetzt,“ sagt Martin Stangl, verantwortlich für Marketing und Vertrieb bei GEWO3D.

Die hohe Bauraumtemperatur von 260 °C bringt klare Vorteile hinsichtlich Verzug und Haftung des Druckmaterials. Damit eignet sich das System bestens für die additive Fertigung von Hochleistungskunststoffen (Abb. 2).

Abb. 2: Beispielwerkstücke des PERFORMER 260: Sammelstück, Kreuzstrom-Strukturbauteil für Gaswärmetauscher, Flügelsegment, Befestigungswinkel mitAussparungen um Gewicht zu sparen (Bildquelle: GEWO Feinmechanik GmbH)

Mit einer Bauraumgröße von 450 x 450 x 350 mm und seiner hohen Bauraumtemperatur deckt der PERFORMER 260 als einer der größten handelsüblichen FFF-Drucker seiner Leistungsklasse die meisten Kundenanforderungen ab. Für eine wirtschaftliche Fertigung spielt neben der Bauraumgröße aber auch die Druckgeschwindigkeit eine entscheidende Rolle. Mit Beschleunigungen bis zu 6 m/s² und Verfahrgeschwindigkeiten bis zu 300 mm/s in Kombination mit einem Materialdurchsatz von 0,5 kg/h ist GEWO 3D ein führender Anbieter auf dem Markt.

Mit dem offenen CNC-System MTX von Bosch Rexroth sorgt im PERFORMER 260 eine extrem leistungsfähige und in industriellen Anwendungen vielfach bewährte Steuerung für einen präzisen und zuverlässigen Druckprozess. Dabei gelangen die neueste Steuerungshardware XM42 und umfangreiche Softwarefunktionen zum Einsatz, wie sie für gewöhnlich in hochautomatisierten Werkzeugmaschinen zu finden sind (Abb. 3). Das gewährleistet kürzeste Zykluszeiten und genügend Rechenleistung für hochdynamische, koordinierte Bewegungen sowie die gesamte Prozessüberwachung und -optimierung.

Abb. 3: Leistungsstark, intelligent und konnektiv: das CNC-System MTX von Rexroth (Bildquelle: Bosch Rexroth AG)

Die additive Fertigung stellt andere Anforderungen an die Mensch-Maschine-Schnittstelle als die Fertigung mittels klassischer Werkzeugmaschinen. Die Benutzer erwarten übersichtliche, intuitiv nutzbare Bedienbildschirme, die sich auf die wesentlichen Informationen beschränken. Diese können beim MTX mit der Easy-HMI-Lösung bereitgestellt werden. In Kombination mit Multitouch-Bildschirmen lassen sich Bedienkonzepte mit großflächigen virtuellen Schaltflächen realisieren, die physische Bedienelemente überflüssig machen.

Durch den Einsatz des MTX ist GEWO 3D der Schritt in die IoT-Welt gelungen. Der in die Steuerung integrierte OPC UA Server gewährleistet die etwa für das Auftragsmanagement, die Leistungsüberwachung und die Qualitätskontrolle nötige Anbindung des 3D-Druckers an Automatisierungssysteme in der Fertigung.

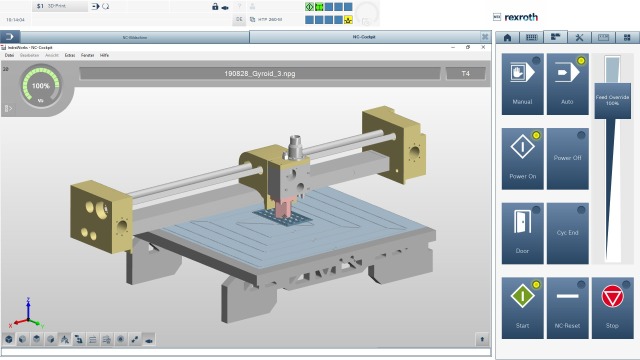

Neben leistungsfähiger Steuerungshardware und -software nutzt die CNC-Systemlösung MTX das Engineeringtool IndraWorks zur Unterstützung des Anwenders bei der Projektierung, Inbetriebnahme und Diagnose von Maschinen sowie bei den Vorabtests für die Planung seiner Fertigungsprozesse. Hierzu stellt IndraWorks ein virtuelles CNC-System MTX bereit, das über denselben Software- und Funktionsumfang verfügt wie die reale Steuerung. In Verbindung mit der Rexroth-Lösung Virtual Machine Simulation kann so ein digitaler Zwilling der Maschine konfiguriert werden.

Die resultierende 3D-Simulationslösung weist dieselbe Bedienoberfläche auf wie die reale Maschine und ermöglicht das virtuelle Testen und Beurteilen des Fertigungsprozesses (Abb. 4). Neben den Bewegungsmustern wird hierbei der Materialauftrag und -abtrag visualisiert und der Ablauf auf Kollisionen überwacht. In der additiven Fertigung sind langlaufende Bearbeitungsprogramme die Regel. Hier kann der digitale Zwilling die Simulation erheblich beschleunigen. Druckprogramme, die normalerweise mehrere Stunden in Anspruch nehmen, lassen sich in wenigen Minuten simulieren – und das bei identischem Systemverhalten.

Abb. 4: AM-Bearbeitungssimulation in der MTX-Bedienoberfläche (Bildquelle: Bosch Rexroth AG)

Mit dem PERFORMER 260 zeigt GEWO 3D, dass ein 3D-Drucker durchaus in der Lage ist, den hohen Ansprüchen der industriellen Fertigung gerecht zu werden. Durch die Verwendung leistungsfähiger Komponenten und innovativer Funktionen setzt GEWO 3D Maßstäbe für viele Produktmerkmale in der additiven Fertigung. Dazu tragen unter anderem die Automatisierungskomponenten von Bosch Rexroth bei. Auch Peter Berens, Leiter Business Development CNC Systems und verantwortlich für das Marktsegment Additive Manufacturing, ist zufrieden: „Gemeinsam mit unserem Kunden GEWO 3D haben wir erneut bewiesen, dass unsere Lösungen den 3D-Druck in das industrielle Umfeld integrieren und Qualität, Reproduzierbarkeit, Wirtschaftlichkeit und Zuverlässigkeit gewährleisten können.“

Autor: Dr. Karsten Kreusch

Dr. Karsten Kreusch ist seit 2017 als Spezialist für Simulation im Produktmanagement für CNC-Systeme bei der Bosch Rexroth AG in Lohr am Main tätig. Nach dem Studium der Elektrotechnik und seiner Promotion zum Thema „Verifikation numerischer Steuerungen an virtuellen Werkzeugmaschinen“ begann er seine Laufbahn bei Bosch in der Forschung und Entwicklung auf dem Gebiet der Werkzeugmaschinensimulation.

E-Mail: karsten.kreusch@boschrexroth.de