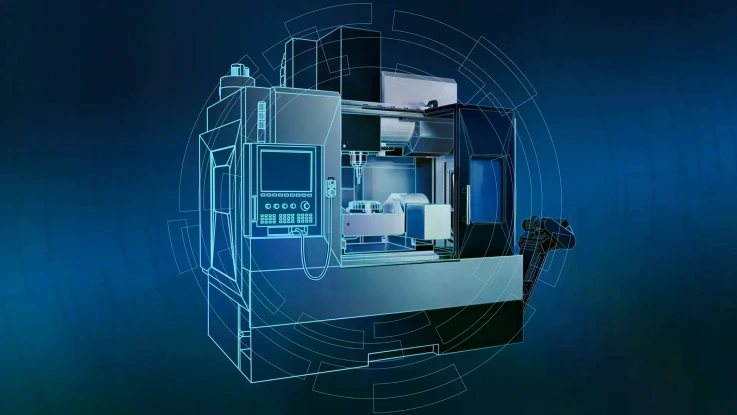

Die Lineartechnik von Rexroth ist universell einsetzbar und optimiert die Prozesse sowohl in spanenden Werkzeugmaschinen (z. B. Fräs-, Dreh- und Schleifzentren sowie Bearbeitungszentren) mit höchstem Präzisionsanspruch, als auch in umformenden Werkzeugmaschinen (z. B. Pressen, Stanz- und Biegemaschinen) und ermöglicht so die Aufnahme von hohen Kräften, schnelle Verfahrgeschwindigkeiten und kurzen Taktzeiten.

Werkzeugmaschinen mit noch mehr Hochpräzision? Gleichzeitig mehr automatisieren? Und das nachhaltig? Innovative Lineartechnik hat wichtige Antworten auf die Fragen einer ganzen Branche. Wir zeigen Ihnen, wie Sie mit patentierten Linearführungen thermische Effekte einfach kompensieren oder mit Automationslösungen Ihre Transformation hin zu neuen Märkten und Applikationen vorantreiben. Mit unseren innovativen Lösungen helfen wir Ihnen dabei, neue Potentiale zu erschließen. Lassen Sie es uns gemeinsam angehen.

FAQ

Exzellenz in der Lineartechnik im modernen Werkzeugmaschinenbau: Als führender Partner der Werkzeugmaschinenbranche wissen wir, dass es auf jedes Detail ankommt. Hier finden Sie Antworten auf die häufigsten Fragen zu unserer Lineartechnik, die speziell entwickelt wurde, um die Präzision, Dynamik und Wirtschaftlichkeit Ihrer Maschinen auf ein neues Level heben.

In welchen Werkzeugmaschinen wird die Lineartechnik von Rexroth eingesetzt?

Wie erreiche ich höchste Präzision und Steifigkeit in einer Werkzeugmaschine und welchen Beitrag leistet dabei die Lineartechnik?

Rexroth Profilschienenführungen und Kugelgewindetriebe sind speziell für die hohen Anforderungen in der Werkzeugmaschine konzipiert. Sie bieten eine maximale Steifigkeit, einen pulsationsarmen Ablauf und hohe Tragfähigkeit, um auch bei aggressiven Schnittparametern Vibrationen zu dämpfen und Prozesskräfte sicher aufzunehmen. Das Ergebnis ist eine überlegene Prozessstabilität, die eine höchstpräzise Bearbeitung auch unter anspruchsvollsten Bedingungen gewährleistet. Bei den Profilschienenführungen ist es wichtig, die richtigen Genauigkeitsklassen und Vorspannungen bei den Schienen und Führungswagen zu wählen. Wir empfehlen hier die hohen Genauigkeitsklassen z. B. SP oder UP und bei den Führungswagen eine mittlere bis hohe Vorspannung. Hilfreich dabei ist das Auslegungstool „Selector“ von Rexroth, er schlägt die passende Lösung aufgrund der Applikationsparameter vor. Ebenso bietet Rexroth in besonderen Anwendungsfällen einen Berechnungsservice mit Beratung durch Experten an, um eine ideale Auslegung der Lineartechnik in der Maschine zu gewährleisten.

Welche Maßnahmen ergreifen Sie, um die thermische Stabilität in der Werkzeugmaschine zu gewährleisten?

Thermische Stabilität ist der Schlüssel zu höchster Präzision. Unsere Lineartechnik-Lösungen beinhalten ein Temperaturmanagement. Mit dem patentierten Thermo Compensating Rail System TCRS ist erstmals eine kostengünstige wie flexible Lösung verfügbar: damit kann Wärme direkt aus der Linearführung ab- oder zum Produktionsstart zugeführt werden. Die thermische Stabilität minimiert den Ausschuss und erhöht die Produktivität enorm, zumal auch das Nachjustieren von Prozessparametern entfällt. Bei Systemen mit Kugelgewindetrieben setzt Rexroth auf hohlgebohrte und flüssigkeitsgekühlte Spindeln. Diese aktive Temperierung führt die Prozesswärme, die durch die hohe Reibung bei schnellen Verfahrbewegungen entsteht, direkt an der Quelle ab. Alternativ kann bei Kugelgewindetrieben ohne Temperierung die Längenausdehnung durch das integrierte Messsystem IMS von Rexroth kompensiert werden. Im sogenannten Closed-Loop-Betrieb eliminiert das direkte Messsystem sämtliche Fehler im mechanischen Antriebsstrang.

Wie wird die Langlebigkeit und Wartungsarmut von Lineartechnik-Komponenten sichergestellt und welche Rolle spielt dabei Predictive Maintenance?

Unsere Produkte der Lineartechnik sind für maximale Lebensdauer unter Produktionsbedingungen ausgelegt. Wir verwenden ausschließlich Komponenten mit höchsten Tragzahlen und optimalen Schmier- und Dichtungskonzepten. Ein zentrales Element dabei kann ein automatisches Zentralschmiersystem sein, welches alle Profilschienenführungen und die Muttern der Kugelgewindetriebe bedarfsgerecht mit Schmierstoff versorgt. Robuste Abdeckungen und Abstreifer schützen die sensiblen Führungsbahnen vor Spänen und Kühlschmiermitteln und vermindern den Austritt der Schmierstoffe.

Für Predictive Maintenance gibt es in den integrierten Messsystemen der Profilschienenführungen Sensoren zur Überwachung von Vibrationen und Temperatur. Bei den elektromechanischen Zylindern kann durch den Einsatz eines Sensor Packages neben der Temperatur auch der Zustand der Schmierung überwacht werden. So wird die Instandhaltung für Maschinen planbar und die Maschinenverfügbarkeit maximiert.

Welchen Vorteil bieten integrierte Messsysteme IMS in Werkzeugmaschinen gegenüber Glasmaßstäben?

Im Vergleich zu traditionellen Maschinenkonzepten mit externen Glasmaßstäben benötigen die integrierten Messsysteme von Rexroth keine zusätzlichen Anbauteile. Dadurch reduziert sich der Bauraum, da die Messfunktion direkt in der Profilschienenführung enthalten ist. Aufwendige Ausrichtungsprozesse entfallen und ermöglichen eine schnelle Inbetriebnahme. Die robuste, gekapselte Bauweise direkt in der Führungsschiene sorgt für eine dauerhaft höhere Systemsteifigkeit und Präzision. In Kombination IMS mit TCRS (Thermo Compensating Rail System) ist eine ideale thermische Kopplung zwischen Profilschiene, Messsystem und Maschinenbett gewährleistet – Führen, Temperieren und Messen in einem System.

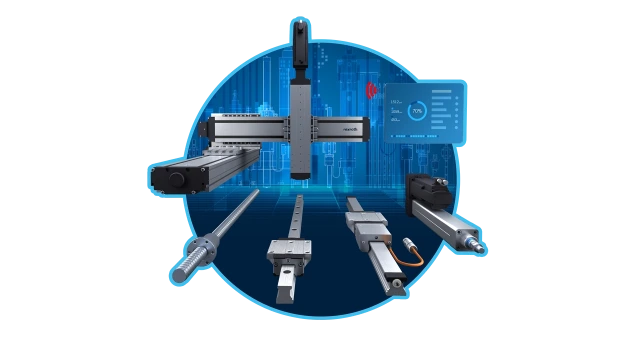

Welche Lösungen gibt es für die Automatisierung in und an der Werkzeugmaschine mit Hilfe der Lineartechnik?

Bei Bosch Rexroth finden Maschinenbauer ein breites Spektrum an Linearachsen und Aktuatoren sowie kompletten Mehrachssystemen (Linearroboter) für das automatisierte Handling von Werkzeugen oder Werkstücken. Für die Be- und Entladestationen werden zunehmend auch modulare Sub-Systeme entwickelt. Typische Aufgaben, beispielsweise aus den Bereichen Handling oder Pressen, lassen sich so platzsparend und wirtschaftlich realisieren.

Welchen Beitrag leistet die Lineartechnik zur Energieeffizienz in der gesamten Werkzeugmaschine?

Rexroth setzt auf reibungsarme Profilschienenführungen und Kugelgewindetriebe mit hohem Wirkungsgrad, um die elektrische Antriebsleistung zu minimieren. Durch die unterschiedlichen Dichtungsvarianten sind ebenso reibungsarme Lösungen konfigurierbar. Darüber hinaus wird der Grundstein für den ressourcenschonenden Einsatz von Lineartechnikkomponenten und -systemen bereits bei der Auslegung und Dimensionierung gelegt – Vermeidung von Over-Engineering. Bosch Rexroth ermöglicht dies durch kundenspezifische Beratung und Applikations-Support sowie durch die Online-Auslegungs- und Berechnungstools.

Jetzt Kontakt aufnehmen

Wir kennen nicht nur unsere Technologien, sondern auch den Werkzeugmaschinenmarkt in- und auswendig. Deshalb finden wir am schnellsten die richtige Lösung für Ihre Fertigung der Zukunft.