Produkte

ÜbersichtBranchen

Übersicht- Anlagenbetreiber

- Land- und Forstwirtschaft

- Automotive

- Batteriefertigung

- Chemische Verarbeitung

- Bauwesen und Infrastruktur

- Konsumgüter

- Energie- und Versorgungswirtschaft

- Gesundheitswesen

- Wasserstoff

- Logistik und Transport

- Rohstoffversorgung

- Pharmazie

- Recycling und Abfallbehandlung

- Erneuerbare Energien

- Halbleiter und Elektronik

- Prüfstandstechnik

Service

ÜbersichtUnternehmen

ÜbersichtJobs und Karriere

ÜbersichtSo kaufen Sie

ÜbersichtProduktgruppen

ÜbersichtEngineering

ÜbersichtKonfiguratoren und Tools

ÜbersichtEinstiegsmöglichkeiten

ÜbersichtEDI (Electronic Data Interchange)

Übersicht

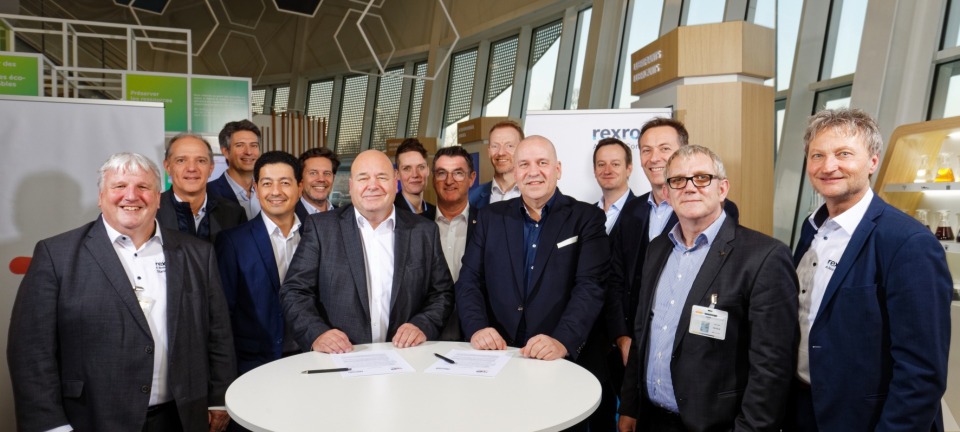

Bosch Rexroth und TotalEnergies wollen alternative, nachhaltigere Hydraulikflüssigkeiten voranbringen

Bosch Rexroth und TotalEnergies wollen bei der Entwicklung, Qualifizierung, Einführung und Vermarktung von wasser-basierten Hydraulikfluiden mit besonderem Fokus auf Nachhaltigkeit, Feuerfestigkeit und Leistung enger zusammenarbeiten. Eine entsprechende Absichtserklärung wurde am 18. Dezember in Lyon, Frankreich, unterzeichnet.

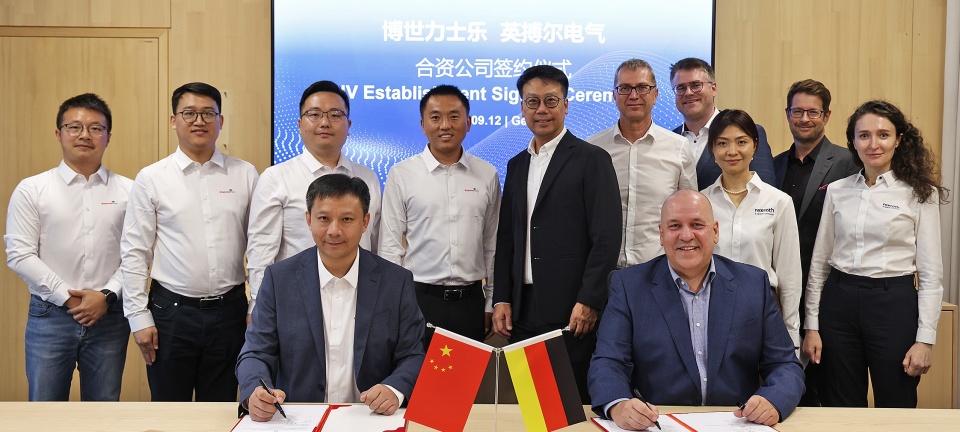

Bosch Rexroth und Zhuhai Enpower Electric planen Joint Venture

Bosch Rexroth und Zhuhai Enpower Electric Co. planen die Gründung eines Gemeinschaftsunternehmens für die Entwicklung und den Vertrieb von Off-Highway-Elektrifizierungsprodukten und -anwendungen – hauptsächlich für den chinesischen Markt.

Bosch Rexroth beruft Thomas Fechner und Roland Bittenauer in Vorstand und richtet sich auf weiteres Wachstum aus

Bosch Rexroth gestaltet seinen Vorstand mit Blick auf weiteres Geschäftswachstum um. Roland Bittenauer (52) übernimmt ab 1. Juni die Zuständigkeit für den weltweiten Vertrieb und das Marketing. Thomas Fechner (52) verantwortet ab dem gleichen Zeitpunkt das Automationsgeschäft. Thomas Donato (51), bisher zuständig für beide Felder, wechselt innerhalb der Bosch Gruppe zu Power Tools und wird dort Vorsitzender des Bereichsvorstands.