El Grupo BSH estandariza los procesos de prensado y unión críticos para garantizar la calidad en la producción de lavadoras. ¿Cómo? Con el subsistema mecatrónico Smart Function Kit Pressing. El resultado: mayor flexibilidad, estabilidad y transparencia con un tiempo mínimo de dedicación a la ingeniería, la integración y el control de calidad.

Para Maximilian Aßmuth del equipo Laundry Care Industrial Engineering de BSH, las prensas servoaccionadas electromecánicas recién introducidas, basadas en Smart Function Kit Pressing, ofrecen una ventaja crucial respecto a las demás soluciones neumáticas utilizadas hasta la fecha. Permiten realizar procesos de alta precisión, ahorran energía y proporcionan una base fiable para el aseguramiento de la calidad y la posterior optimización de procesos. ¿Por qué? Porque las prensas servoaccionadas electromecánicas convierten el par generado eléctricamente directamente en movimiento a través del accionamiento de husillo en el cilindro electromecánico EMC, lo controlan con precisión y registran con exactitud los datos del proceso mediante sensores y software. Son precisamente estas ventajas las que BSH aprovecha para hacer más económicos los procesos dentro de su red de producción global.

Maximilian Aßmuth

Equipo de Laundry Care Industrial Engineering en BSH

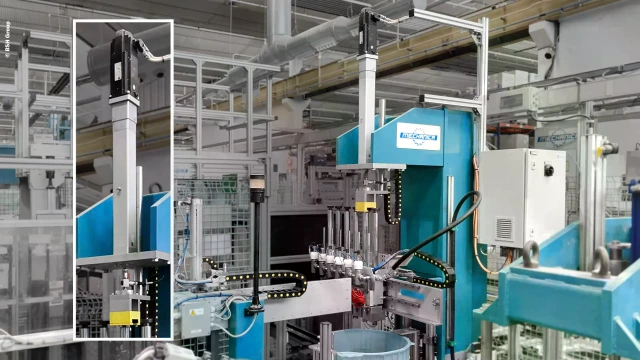

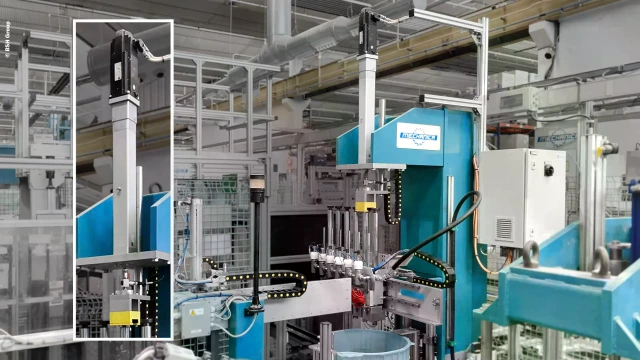

El proyecto de estandarización internacional se lanzó con el primer Smart Function Kit Pressing, para la instalación en La Cartuja cerca de Zaragoza (España). La solución mecatrónica consta de un cilindro electromecánico con sensor de fuerza, un servomotor con servoaccionamiento y un PC industrial con software operativo preinstalado. En la producción de lavadoras, la prensa servoaccionada inteligente se utiliza para fijar de forma fiable una junta crítica entre el eje del tambor y el depósito de agua que contiene el agua de la máquina. Gracias al paquete completo preensamblado y a una buena preparación, el proyecto fue un éxito en poco tiempo. Tras solo tres días, incluida una prueba de funcionamiento, la potente combinación de tecnología de ajuste a presión, software y servicio se puso en marcha de forma fiable.

El primer Smart Function Kit Pressing de BSH entró en funcionamiento en la planta de La Cartuja, cerca de Zaragoza, en 2021. Actualmente, hay más de 20 prensas servoaccionadas en funcionamiento en todo el mundo. (Fuente de la imagen: Grupo BSH)

Actualmente, La Cartuja produce principalmente electrodomésticos para marcas reconocidas como Bosch, Siemens, Gaggenau y Neff. El emplazamiento español, con unos 400 empleados, forma parte de la red de producción global compuesta por 37 plantas y aproximadamente 60 000 empleados. El Smart Function Kit Pressing, desempeña un papel importante en la estandarización de procesos, al igual que la presencia global de Bosch Rexroth.«Tras la fase de evaluación, el Smart Function Kit resultó ser la solución más adecuada y rentable. La facilidad de uso resulta especialmente práctica durante los turnos de noche, cuando los operarios no tienen acceso a soporte técnico», explica David Ochoa, ingeniero de procesos en BSH.

Smart Function Kit Pressing, ahorra un valioso tiempo de ingeniería incluso antes de la puesta en marcha en el sitio. Gracias a las herramientas electrónicas inteligentes de Bosch Rexroth, el subsistema mecatrónico puede diseñarse, configurarse y pedirse digitalmente a través de la tienda Rexroth en cuestión de minutos. Tras la entrega premontada de la prensa servoaccionada en un solo paquete, el asistente del software operativo con navegador le guía paso a paso por el proceso de puesta en marcha. La definición del proceso se lleva a cabo visualmente mediante módulos dispuestos gráficamente y parametrizados. La integración en la línea también se realiza con rapidez gracias a los bloques de función preconfigurados. Los datos del proceso y del resultado pueden visualizarse directamente en el panel de control y transferirse a distintos sistemas mediante diversas interfaces.

El Smart Function Kit Pressing ahorra tiempo desde la fase de ingeniería hasta la fase operativa. El diseño, la configuración y el pedido se realizan de forma totalmente digital, mientras que el software operativo preinstalado reduce la carga de trabajo durante la puesta en marcha, la definición del proceso y la integración en la línea. (Fuente de la imagen: Bosch Rexroth)

Smart Function Kit Pressing, está disponible en un rango de fuerzas de 2 a 70 kN y abarca tres aplicaciones típicas: unión a posición, unión a fuerza o unión a fuerza con mantenimiento posterior. La junta se une a posición en la planta de BSH en La Cartuja. Para ello, primero se prensa en el alojamiento del cojinete. Después de introducir la junta rascadora en el eje, la prensa se desplaza en un breve tiempo de ciclo hasta la posición predeterminada específica del producto.

Si se detecta una nueva variante mediante RFID, el control de línea transfiere automáticamente a la prensa servoaccionada los parámetros correspondientes, como recorridos, fuerzas y tolerancias. «Gracias al control digital del proceso, podemos reaccionar muy rápidamente a los cambios en los componentes», explica Ochoa. «La repetibilidad de la profundidad de indentación ha mejorado claramente. A diferencia del posicionamiento neumático, podemos prescindir de topes mecánicos».

La detección constante de fuerza y recorrido identifica al instante cualquier junta mal montada y lo muestra directamente en la estación mediante el software operativo con navegador mediante un mensaje NOK. Los datos de calidad pueden transferirse a través de varias interfaces. La aplicación de BSH está conectada al Smart Function Kit a través de TCP/IP. Además, los datos de proceso también se transfieren al servidor en la nube de BSH como archivos JSON. «Gracias a la transparencia del proceso obtenida, podemos supervisar continuamente la calidad, mejorar constantemente los procesos y eliminar posibles errores con mayor rapidez», afirma Aßmuth. «Entre otras cosas, elaboramos análisis de tendencias para definir zonas de tolerancia precisas del proceso en relación con el diseño o con la propia pieza».

Entre tanto, BSH ha ampliado el exitoso concepto a otras plantas en Polonia, Alemania, Turquía, India y China. En tres años, se han puesto en funcionamiento 21 Smart Function Kit Pressing,. En estaciones más nuevas se suele instalar un segundo Smart Function Kit Pressing, que lleva el componente desde abajo hasta la posición cero exacta, lo que permite que la prensa servoaccionada superior trabaje con aún mayor precisión.

En comparación con las soluciones neumáticas anteriores, el concepto eléctrico también destaca en términos de sostenibilidad: «Podemos sustituir gradualmente los sistemas neumáticos restantes mediante la electrificación progresiva de más operaciones y procesos de ensamblaje. En cuanto se apagan los compresores, la eficiencia energética de las líneas mejora de forma inmediata», señala Aßmuth.

El cambio tecnológico hacia la electromecánica ha sido un éxito rotundo para BSH. «El Smart Function Kit Pressing, ha funcionado de forma fiable desde el primer minuto, con más de un 99 % de piezas OK», informa Ochoa desde la planta de La Cartuja. Y Maximilian Aßmuth también está muy satisfecho con el paquete mecatrónico completo:«Gracias al innovador enfoque de solución de Bosch Rexroth, hemos podido estandarizar a nivel mundial tareas importantes de prensado y unión de manera sostenible y preparada para el futuro. Nos gustó el hecho de que nuestro socio en la solución también estuviera abierto a sugerencias de mejora, algunas de las cuales se implementaron de inmediato en la siguiente actualización del software. Trabajar tan estrechamente con el cliente también contribuye de manera significativa al éxito conjunto del proyecto».