6 choses à savoir sur la gestion de l’huile des systèmes hydrauliques

Chaque situation est différente... alors que dans une entreprise, un système hydraulique qui ne fonctionne pas correctement pendant un certain temps n’est qu’une source de « gêne ou d’inconfort », dans une autre, une panne imprévue du système hydraulique peut arrêter toute la production et causer une véritable catastrophe.

En bref, si la disponibilité et la fiabilité de votre installation hydraulique sont cruciales pour votre entreprise, alors vous devez savoir 6 choses.

Remarque : bien qu’une huile serve de fluide hydraulique dans 95 % des installations hydrauliques, certains systèmes utilisent d’autres fluides, par exemple des émulsions eau-huile et du (poly)glycol. Sur cette page, nous ne nous intéressons qu’aux installations hydrauliques dont le fluide est une huile.

1 – La propreté de l’huile est la clé de toute installation hydraulique

a. La contamination de l’huile hydraulique peut être causée par

– des particules

– de l’eau

– de l’air

b. La détérioration de l’huile hydraulique peut être causée par

– la température

– l’acidité

– l’oxydation

– les gaz

– la contamination elle-même

c. Changement de viscosité

80 % des pannes d’une installation hydraulique sont dues à des contaminants présents dans l’huile. Ainsi, 80 % des pannes avec le redoutable arrêt imprévu qui en découle peuvent être évitées en gérant correctement l’huile.

Prévenez les dysfonctionnements de votre installation hydraulique

2 – Allongez la durée de vie de votre huile avec une politique adéquate

L’huile, si elle est correctement manipulée dans une installation, a une durée de vie extrêmement longue. Cependant, une mauvaise gestion de l’huile (et de sa propreté), voire l’absence de gestion, peuvent réduire significativement la durée de vie de l’huile. Le remplacement de l’huile représente un coût (considérable) et impose la mise à l’arrêt de l’installation.

3 – Allongez la durée de vie de votre installation hydraulique avec une politique adéquate

Une huile contaminée engendre une usure supérieure à la moyenne ou cause même des dommages, par exemple aux pompes, aux moteurs, aux valves proportionnelles ou aux servovalves. Même une légère contamination peut créer une réaction en chaîne et ainsi occasionner des dégâts importants. Bien que les cylindres soient moins sensibles à une huile contaminée, les joints, les dispositifs d’étanchéité et les paliers cylindriques s’useront plus vite.

Une bonne gestion de l’huile contribue à réduire les dommages causés aux composants coûteux.

Des réparations mal effectuées ou avec des pièces contrefaites sont une source de contamination et finalement de dégâts. Faites donc toujours effectuer les réparations des composants hydrauliques par des entreprises certifiées par le fabricant, afin d’avoir l’assurance que les pièces utilisées sont d’origine.

En limitant les dégâts aux composants, vous allongez la durée de vie de l’installation et réduisez les temps d’arrêt (imprévus). Si vous souhaitez devenir un expert dans le domaine des installations hydrauliques, nos formations vous seront fort utiles.

4 – Évitez les temps d’arrêt imprévus avec

a. des inspections périodiques

b. une analyse périodique d’un échantillon d’huile

c. des capteurs adéquats

d. une analyse prédictive (ODiN)

Il n’y a rien de plus préjudiciable qu’une panne imprévue dans une installation. La production s’arrête et les directeurs deviennent nerveux. Il est heureusement possible de l’éviter en grande partie à condition d’avoir les bonnes politiques.

De nombreux dysfonctionnements potentiels peuvent être évités grâce à une inspection périodique, sous la forme d’un contrôle fonctionnel et visuel de l’installation doublé de tests et d’une analyse de l’huile.

En plaçant les bons capteurs aux bons endroits dans votre installation, vous connaissez l’état de votre système en temps réel. Bien sûr, il faut pouvoir interpréter correctement les valeurs et elles sont différentes sur chaque installation.

Si vous voulez être en mesure de prévoir le moment où votre installation tombera en panne et donc pouvoir effectuer de manière proactive les tâches de maintenance appropriées avant qu’il ne soit trop tard, optez pour une maintenance basée sur l’analyse prédictive. Divers capteurs dans et sur l’installation, combinés à des algorithmes et des modèles de calcul, peuvent établir des prévisions sur l’installation.

5 – Réduisez le TCO avec

a. Un dimensionnement adéquat des composants

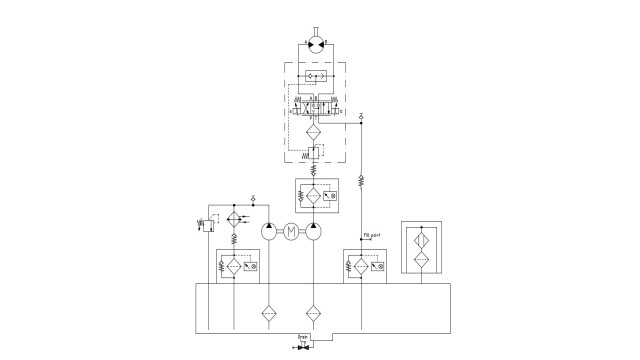

b. Une plateforme de filtrage adéquate (PWR)

c. Une maintenance adéquate

Il s’agit d’une évidence, mais il arrive trop souvent que les différents composants d’une installation soient mal dimensionnés… les pompes, les vannes et aussi les filtres sont trop petits et fonctionnent donc perpétuellement à charge maximale. Ils s’usent dès lors plus vite, ce qui fait grimper le TCO.

Un filtre ou un élément de filtre n’est pas l’autre... cela semble simple et ça l’est. Sachez qu’en choisissant une plateforme de filtrage adaptée, vous en réduirez le TCO. Non seulement en allongeant la durée de vie des filtres, mais aussi en améliorant la filtration des particules, ce qui a un effet positif sur la réparation ou le remplacement des composants de votre installation.

Le type de maintenance dépend de chaque situation. Par exemple, il n’est pas utile d’appliquer une maintenance prédictive à une installation qui n’est pas critique pour les activités opérationnelles ; la maintenance conditionnelle est plus indiquée dans ce cas. En règle générale, plus l’installation est critique pour le processus (de production), plus la maintenance doit être complète.