La production de Wallbox chez Kontron passe à la vitesse supérieure : comment le système de transfert TS2plus de Bosch Rexroth révolutionne la fabrication dans le domaine de la mobilité électrique. Avec un cycle de 50 secondes, FMT Flexible Montagetechnik montre comment la technologie de transfert moderne fait progresser la mobilité électrique.

La demande croissante en infrastructures de recharge pour la mobilité électrique a posé de nouveaux défis à Kontron, fabricant d'électronique spécialisé dans les plastiques, sur son site de Leipzig. L'objectif était de développer une ligne d'assemblage capable de produire des boîtiers muraux dans une grande variété de modèles et en grande quantité. L'objectif était d'atteindre une cadence de production d'un boîtier mural toutes les 50 secondes. Afin de rester compétitif au niveau international et de pouvoir mettre en place cette production en Saxe, l'accent a été mis sur l'efficacité grâce à un haut degré d'automatisation, dans le respect des normes automobiles. Cela a également nécessité l'intégration transparente de la chaîne de montage dans le système d'exécution de la fabrication (MES) existant de l'usine.

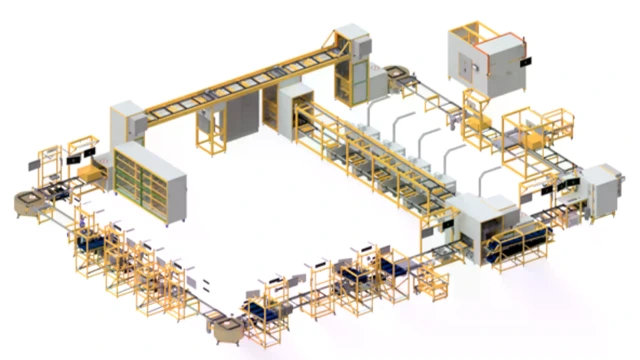

L'installation utilise le système de transfert TS2plus en version à deux niveaux avec liaison verticale via des ascenseurs. Les porte-pièces (640 × 640 mm) sont universels et équipés de supports modulaires, ce qui permet un traitement flexible des produits.

La vue d'ensemble de l'installation permet d'apprécier ses dimensions : la disposition des différents postes de travail, la convergence des flux de matériaux et l'intégration dans le MES existant de l'usine témoignent du haut niveau d'expertise de l'équipe de conception de FMT (source de l'image : FMT).

• Surface : 34 × 18 m

• Cadence : environ 50 secondes

• Fonctionnement : système à trois équipes, 5 jours/semaine, 50 semaines/an

• 11 postes de montage (HAP) + cellules laser, stations de contrôle et unité d'emballage

La ligne combine des stations manuelles, semi-automatisées et entièrement automatisées. L'assemblage s'effectue étape par étape sur des postes de travail manuels, suivi de contrôles haute tension et de contrôles de fin de ligne. Une fois les contrôles réussis, la plaque signalétique est apposée au laser et le produit est transféré vers le service d'emballage. Les produits NIO sont automatiquement éjectés pour être retraités.

L'installation est entièrement intégrée au MES existant de l'usine. Tous les paramètres pertinents, du montage au marquage en passant par le contrôle, sont commandés, surveillés et documentés en temps réel. Cela permet une traçabilité sans faille et favorise l'assurance qualité selon la norme DIN EN ISO 9001:2015.

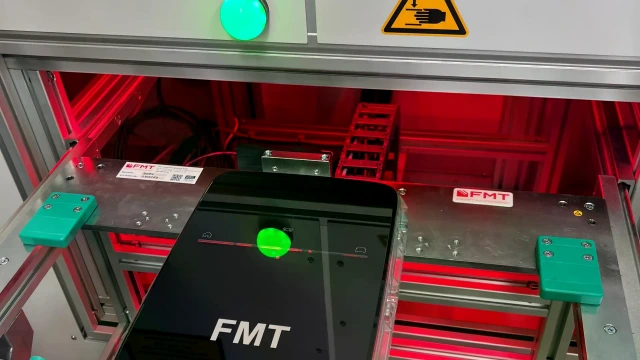

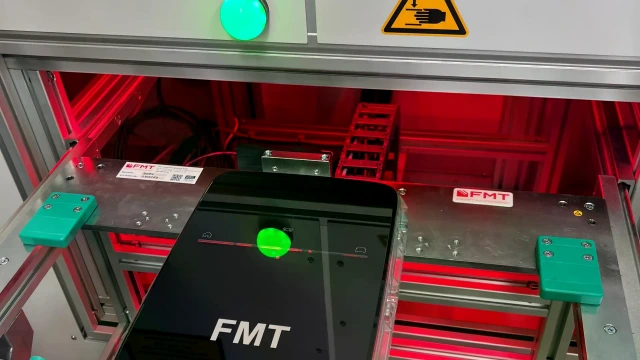

Zone de préparation pour une cellule laser (source de l'image : FMT).

La ligne d'emballage comprend trois postes de conditionnement avec convoyeur à rouleaux manuel, des supports pour les découpes de carton et les accessoires, ainsi qu'une station de chargement réglable en hauteur pour les palettes, le tout intégré dans le processus global.

La réussite du projet repose en grande partie sur la mise en œuvre professionnelle assurée sur place par FMT, en tant qu'entrepreneur général assumant l'entière responsabilité. En tant que partenaire certifié d'excellence de Bosch Rexroth, les experts en automatisation de Chemnitz allient la technologie Rexroth éprouvée à l'expertise régionale en ingénierie.

Des voies de communication directes, un savoir-faire technique approfondi et un accompagnement personnalisé, de la phase de conception à la production en série, garantissent la confiance et une sécurité de planification maximale.

Auteur: Michael Enger

Position: Directeur général de FMT Flexible Montagetechnik

Téléphone: +49 3722 77780

Michael Enger

Déjà connecté sur LinkedIn?

Michael Enger

Bosch Rexroth AG