Bransjer

OversiktService

OversiktSelskap

OversiktProduktgrupper

OversiktKonstruksjon

OversiktE-konfiguratorer og verktøy

Oversikt

Enten det er for enkeltdeler eller serieproduksjon, blir industriell 3D-utskrift stadig viktigere for produksjonsindustrien. GEWO Feinmechanik GmbH svarer på disse utfordringene med sitt nyeste 3D-utskriftssystem for høytytende plast Ved å tilby moderne automasjonsløsninger bidrar Bosch Rexroth med sin industrielle erfaring og lar teknologien kobles til verden av automasjon i produksjon.

GEWO har erfaring gjennom flere tiår når det gjelder å utvikle og produsere komplekse arbeidsstykker for halvlederindustrien, romfart, medisin og forskning, og oppfyller alltid de strengeste kvalitetskravene i prosessen. Maskiner for additiv tilvirkning er en annen fremtidsrettet bærebjelke i selskapet. PERFORMER 260 (fig. 1), det siste produktet fra selskapets GEWO 3D-forretningsdivisjon, feiret premiere på fjorårets Formnext.

Fig. 1: Det nye Performer 260 3D-utskriftssystemet fra GEWO 3D (bildekilde: GEWO Feinmechanik GmbH)

«Hos GEWO har vi omhyggelig maskinteknikk og fokus på kundens krav i blodet. Vi tok dette i betraktning da vi utviklet PERFORMER 260», sa Martin Stangl, ansvarlig for markedsføring og salg hos GEWO 3D.

Den høye arbeidsromtemperaturen på 260 °C gir klare fordeler når det gjelder vridning og vedheft av utskriftsmaterialet. Systemet er dermed godt egnet for additiv produksjon av høytytende plast (fig. 2).

Fig. 2: Eksempel på arbeidsstykker fra PERFORMER 260: oppsamlingsstykke, strukturell del av tversgående strømning for gassdrevne varmevekslere, vingesegment, festebrakett med hull for å redusere vekt (bildekilde: GEWO Feinmechanik GmbH)

Dimensjoner på 450 x 450 x 350 mm, sammen med den høye arbeidsromtemperaturen, gjør PERFORMER 260 til en av de største FFF-skrivere som finnes i sin effektklasse, og gjør den i stand til å møte de fleste kundenes krav. Ikke bare dimensjonene, men også utskriftshastigheten spiller en nøkkelrolle for å sikre økonomisk produksjon. Med en akselerasjon på opptil 6 m/s², kjørehastighet på opptil 300 mm/s og en materialgjennomstrømning på 0,5 kg/t, er GEWO 3D ledende på markedet.

Det åpne CNC-systemet MTX fra Bosch Rexroth gir PERFORMER 260 et ekstremt høytytende kontrollsystem som sørger for en presis og pålitelig utskriftsprosess som har bevist sin fortreffelighet i mange industrielle applikasjoner. Det brukes den nyeste XM42-kontrollmaskinvaren og en rekke programvarefunksjoner, som vanligvis finnes i høyt automatiserte maskinverktøy (fig. 3). Dette sikrer kortest mulig syklustid og nok datakraft for høydynamiske, koordinerte bevegelser, inkludert hele prosessovervåkingen og optimaliseringen.

Fig. 3: Kraftig, intelligent og tilkoblet: CNC-systemet MTX fra Rexroth (bildekilde: Bosch Rexroth AG)

Ved additiv tilvirkning er det andre krav for grensesnittet mellom menneske og maskin enn for de klassiske maskinverktøyene. Brukerne forventer tydelige betjeningsskjermer som kan brukes intuitivt og som bare viser nødvendig informasjon. MTX tilbyr Easy-HMI-løsningen for produksjon av disse skjermene. I kombinasjon med flerberøringsskjermer kan man oppnå betjeningsløsninger med store virtuelle knapper som overflødiggjør fysiske styringselementer.

Gjennom bruk av MTX har GEWO 3D lykkes med å komme inn i IoT-verdenen. OPC UA-serveren, som er inkludert i styringssystemet, lar 3D-skriveren koble seg sømløst til automatiseringssystemer i produksjonen for å oppnå funksjoner som jobbadministrasjon, ytelsesovervåking eller kvalitetskontroll.

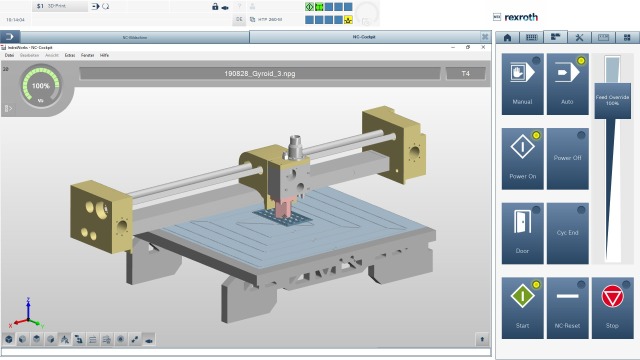

CNC-systemløsningen MTX bruker høytytende kontrollmaskinvare og programvare samt konstruksjonsverktøyet IndraWorks til å hjelpe brukere med å planlegge, ta i bruk og feilsøke maskiner under den første testen samt for produksjonsprosesser. IndraWorks muliggjør det virtuelle CNC-systemet MTX, som har samme programvare og funksjoner som det virkelige kontrollsystemet. Du kan konfigurere en digital tvilling av en maskin i forbindelse med Rexroths løsning for virtuell maskinsimulering.

Den resulterende 3D-simuleringen har samme brukergrensesnitt som den virkelige maskinen, og med denne løsningen kan produksjonsprosessen testes og vurderes virtuelt (fig. 4). I tillegg til å vise bevegelsesmønstre, visualiseres påføring eller fjerning av materialer, og prosessen overvåkes for kollisjoner. Ved additiv tilvirkning er langvarige utskriftsprogrammer normen. Her, med den digitale tvillingen, øker simuleringshastigheten betydelig. Utskriftsprogrammer som vanligvis kjører over flere timer kan simuleres på få minutter – med identisk systematferd.

Fig. 4: Simulering av additiv tilvirkningsprosess i MTX-brukergrensesnittet (bildekilde: Bosch Rexroth AG)

Med PERFORMER 260 viser GEWO 3D at en 3D-skriver kan oppfylle de høye standardene som forventes i industriell produksjon. GEWO 3D bruker høytytende komponenter og innovative funksjoner, og setter dermed standarden for mange produktfunksjoner innen additiv tilvirkning. Blant annet gjør automasjonskomponentene fra Bosch Rexroth dette mulig. Peter Berens, leder for forretningsutvikling av CNC-systemer og den som er ansvarlig for segmentet additiv tilvirkning, er også fornøyd: «Sammen med vår kunde GEWO 3D har vi nok en gang vist at løsningene våre er det springende punktet som gjør at 3D-utskrift kan integreres i et industrielt miljø og sikrer kvalitet, reproduksjon, økonomi og pålitelighet.

Forfatter: Dr. Karsten Kreusch

Dr. Karsten Kreusch har jobbet som spesialist for simulering innen produktstyring for CNC-systemer hos Bosch Rexroth AG i Lohr am Main siden 2017. Etter å ha studert elektroteknikk og oppnådd doktorgrad om emnet «Verifisering av numeriske kontroller på virtuelle maskinverktøy», begynte han sin karriere hos Bosch i forskning og utvikling innen simulering av maskinverktøy.

E-post: karsten.kreusch@boschrexroth.de