De BSH Group standaardiseert pers- en verbindingsprocessen die essentieel zijn voor de kwaliteit voor de productie van wasmachines. Hoe? Met het mechatronische subsysteem van de Smart Function Kit Pressing. Het resultaat: meer flexibiliteit, stabiliteit en transparantie met een minimale benodigde tijd voor engineering, integratie en kwaliteitscontrole.

Voor Maximilian Aßmuth van het Laundry Care Industrial Engineering Team van BSH heeft de nieuw geïntroduceerd elektromechanische servopers gebaseerd op Smart Function Kit Pressing een cruciaal voordeel ten opzichte van de pneumatische oplossingen die tot nu toe gebruikt werden. Deze servopers zorgt voor bijzonder nauwkeurige processen, besparen energie en bieden een betrouwbare basis voor kwaliteitsgarantie en verdere procesoptimalisatie. Waarom? Omdat de elektromechanische servopersen de elektrisch gegenereerde torsie direct in beweging om kan zetten via de schroefaandrijving in de elektromechanische cilinder EMC, kan die nauwkeurig bestuurd worden en kunnen de procesgegevens precies opgeslagen worden via sensors en software. Deze voordelen gebruikt BSH om de processen in het globale productienetwerk zuiniger te maken.

Maximilian Aßmuth

Laundry Care Industrial Engineering Team bij BSH

Het internationale standaardisatieproject werd gelanceerd met de eerste Smart Function Kit Pressing voor de fabriek in La Cartuja in de buurt van Zaragoza, Spanje. De mechatronische oplossing bestaat uit een elektromechanische cilinder met een krachtsensor, een servomotor met servo-aandrijving en een industriële pc met voorgeïnstalleerde software. Bij de productie van wasmachines wordt de slimme servopers gebruikt om een kritieke afdichting tussen de trommelas en de watertank die het water in de machine bevat, betrouwbaar te bevestigen. Dankzij het voorgeïnstalleerde complete pakket en een goede voorbereiding werd het project al gauw een succes. Na amper drie dagen, inclusief een testrun, werd de krachtige combinatie van press-fit technologie, software en service betrouwbaar in gebruik genomen.

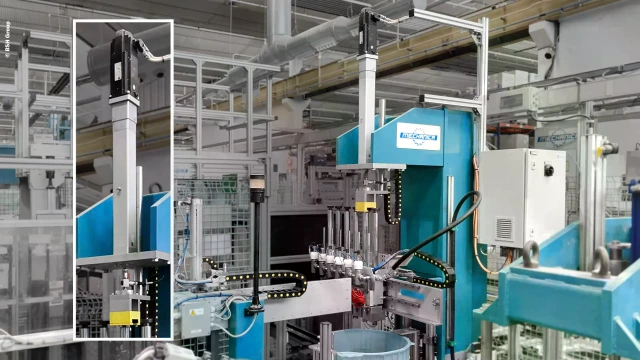

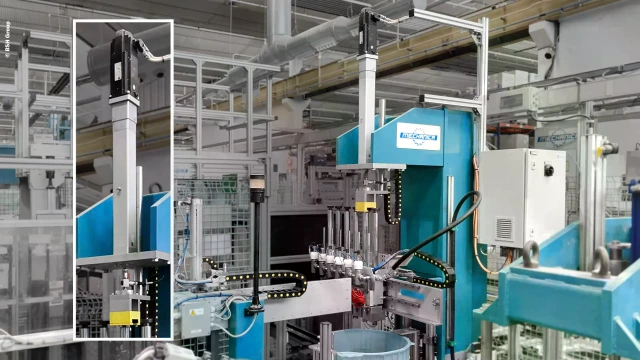

De eerste Smart Function Kit Pressing bij BSH werd in 2021 in de fabriek La Cartuja in de buurt van Zaragoza in bedrijf genomen. Ondertussen zijn er wereldwijd meer dan 20 servopersen in gebruik. (Afbeeldingsbron: BSH Group)

Tegenwoordige produceert La Cartuja voornamelijk huishoudapparaten voor bekende merken zoals Bosch, Siemens, Gaggenau en Neff. De Spaanse locatie met ongeveer 400 medewerkers is een deel van het wereldwijde productienetwerk van 37 fabrieken met ongeveer 60.000 medewerkers. De Smart Function Kit Pressing speelt een belangrijke rol in het standaardisatieproces, net zoals de wereldwijde aanwezigheid van Bosch Rexroth."Na de evaluatiefase bleek de Smart Function Kit de meest geschikte en kostefficiënte oplossing. Het gebruiksgemak is bijzonder van voordeel tijdens de nachtshifts wanneer operatoren geen toegang tot technische ondersteuning hebben", legt David Ochoa, procesingenieur bij BSH uit.

Smart Function Kit Pressing bespaart waardevolle engineeringtijd, zelfs nog voor de inbedrijfstelling op locatie. Dankzij het gebruik van intelligente e-tools van Bosch Rexroth kan het mechatronische subsysteem in enkele minuten digitaal ontworpen, geconfigureerd en besteld worden in de Rexroth-shop. Na de voorgemonteerde levering van de servopers in één pakket zal de browsergebaseerde wizard van de besturingssoftware u stap voor stap door het proces van ingebruikname leiden. Procesdefinitie vindt visueel plaats met behulp van modules die grafisch zijn gerangschikt en geparametreerde lijnintegratie is ook snel voltooid dankzij voorbereide functieblokken. Het resultaat en de procesdata kunnen rechtstreeks in het dashboard worden gevisualiseerd en overgezet worden naar andere systemen via verschillende interfaces.

Smart Function Kit Pressing bespaart tijd van engineering tot de operationele fase. Ontwerp, configuratie en bestellingen zijn volledig digitaal, terwijl de voorgeïnstalleerde software de workload voor inbedrijfstelling, procesdefinitie en lijnintegratie verkort. (Afbeeldingsbron: Bosch Rexroth)

Smart Function Kit Pressing is verkrijgbaar in het krachtbereik van 2 tot 70 kN en dekt drie typische toepassingen: verbinden om te positioneren, verbinden om te forceren, of verbinden om te forceren met daaropvolgend vasthouden. De afdichting wordt in positie gebracht op de BSH fabriek La Cartuja. Hiervoor wordt hij eerst in het lagerhuis geperst. Nadat de afdichtingsring op de as is geplaatst, beweegt de pers in een korte cyclustijd naar de productspecifieke vooringestelde positie.

Als de RFID een nieuwe variant detecteert, stuurt de lijnbesturing de relevante parameters zoals paden, kracht en toleranties automatisch door naar de servopers."Dankzij de digitale besturing van het proces, kunnen we snel reageren op veranderingen in componenten", legt Ochoa uit."De herhaalbaarheid van de inpersdiepte is duidelijk verbeterd. In tegenstelling tot pneumatische positionering, hebben we geen mechanische stops."

De consistente kracht en paddetectie identificeert onmiddellijk elke onjuist gemonteerde afdichting en geeft dit rechtstreeks weer op het station via de browsergebaseerde besturingssoftware als een NOK-bericht. Kwaliteitsgegevens kunnen via verschillende interfaces worden overgezet. De BSH-toepassing is verbonden met de Smart Function Kit via TCP/IP. Bovendien worden de procesdata ook als JSON-bestanden naar de BSH Cloud server overgezet."Dankzij de grotere procestransparantie kunnen we de kwaliteit voortdurend monitoren, constant verbeteringen maken aan processen en mogelijke fouten sneller elimineren", zegt Aßmuth. "We creëren onder andere trendanalyses om nauwkeurig tolerantiezones in relatie tot het ontwerp van het onderdeel zelf voor het proces te definiëren."

In de tussentijd heeft BSH het succesvolle concept uitgebreid naar andere locatie in Polen, Duitsland, Turkije, India en China. En na drie jaar waren 21 Smart Function Kit Pressing in gebruik genomen. Vaak wordt in nieuwere stations een tweede Smart Function Kit Pressing geïnstalleerd, die het onderdeel van onderaf naar de exacte nulpositie brengt, waardoor de bovenste servopers nog nauwkeuriger kan werken.

In vergelijking met de vorige pneumatische oplossingen scoort het elektrische concept ook punten op het vlak van duurzaamheid:"We kunnen geleidelijk aan de overgebleven pneumatische systemen vervangen door meer assemblageactiviteiten en -processen succesvol te elektrificeren. Zodra de compressors uitgeschakeld zijn, verbetert plotseling de energie-efficiëntie van de lijnen", zegt Aßmuth.

De technologische omschakeling naar elektromechanica is een groot succes voor BSH."De Smart Function Kit Pressing Heeft betrouwbaar gewerkt van de allereerste minuut met meer dan 99% OK onderdelen", geeft Ochoa aan vanuit de fabriek La Cartuja. En ook Maximilian Aßmuth is erg tevreden over het complete mechatronische pakket:Dankzij de innovatieve, oplossingsgerichte aanpak van Bosch Rexroth konden we belangrijke pers- en verbindingstaken wereldwijd op een toekomstbestendige manier standaardiseren. We vonden het goed dat onze oplossingspartner ook openstond voor suggesties voor verbeteringen, waarvan enkelen onmiddellijk geïmplementeerd werden in de volgende software-update. Het zo nauw samenwerken met de klant draagt ook bij aan het gezamenlijke succes van het project."