De 6 dingen die je moet weten over olie management van hydraulische systemen

Iedere situatie is anders… is het voor een bedrijf slechts “lastig of ongemakkelijk” als een hydraulische installatie eventjes niet goed werkt, voor een ander bedrijf kan ongeplande downtime van het hydraulische systeem de hele productie op z’n gat leggen en catastrofale vormen aannemen.

Kortom, is de beschikbaarheid en betrouwbaarheid van de hydraulische installatie cruciaal voor je bedrijfsvoering dan zijn er 6 dingen die je moet weten.

Noot: Hoewel in 95% van hydraulische installaties een olie wordt gebruikt als hydraulisch medium, zijn er ook systemen met andere vloeistoffen, bijv. water-olie emulsies en (poly)glycol. Op deze pagina kijken we alleen naar hydraulische installaties met olie als medium.

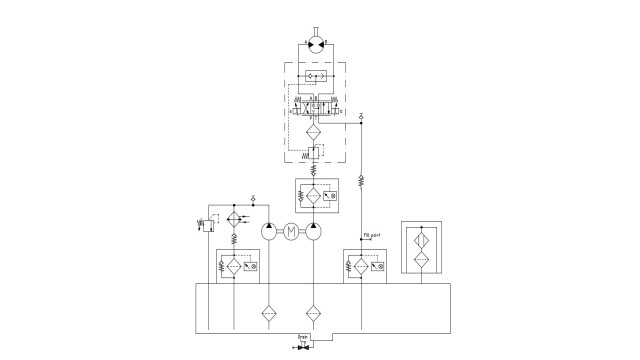

1 – Olie reinheid is dé sleutel voor elke hydraulische installatie

a. Verontreiniging van de hydraulische olie kan ontstaan door

– particles

– water

– lucht

b. Aantasting door

– temperatuur

– zuurgraad

– oxidatie

– gassen

– de verontreiniging zelf

c. Viscositeit verandering

80% van de storingen in een hydraulische installatie zijn terug te herleiden naar verontreinigingen in de olie. Dus 80% van storingen met de gevreesde ongeplande downtime is te voorkomen met een goed olie management.

Voorkom storingen van je hydraulische installatie

2 – Verhoog de levensduur van je olie door een juist beleid.

Olie, mits juist behandeld in een installatie, heeft een extreem lange levensduur. Echter een slecht of geen olie (reinheids)management kan de levensduur van de olie drastisch verkorten. Het vervangen van de olie is een (flinke) kostenpost en gaat gepaard met een downtime van de installatie.

3 – Verhoog de levensduur van je hydraulische installatie door een juist beleid.

Verontreinigde olie veroorzaakt bovengemiddelde slijtage of zelfs schade aan bijvoorbeeld pompen, motoren, proportionaal- of servo-ventiel. Het is een kettingreactie waarbij zelfs een lichte verontreiniging een grote schade kan veroorzaken. Hoewel cilinders minder gevoelig zijn voor verontreinigde olie, zullen ook keringen, afdichtingen en glijlagers in de cilinder eerder slijten.

Een goed olie management draagt bij aan minder schade aan kostbare componenten.

Slecht uitgevoerde reparaties of reparaties met imitatie onderdelen is een bron van verontreinigingen en uiteindelijk schades. Laat daarom reparaties van hydraulische componenten altijd uitvoeren door bedrijven die door de fabrikant gecertificeerd zijn, dan weet je zeker dat er originele onderdelen worden gebruikt.

Minder schade aan de componenten resulteert in een langere levensduur van de installatie en een lagere (ongeplande) downtime. Wil je een expert worden op het gebied van hydraulische installaties, kijk dan eens bij onze trainingen.

4 – Voorkom ongeplande downtime met:

a. Periodieke inspecties

b. Periodieke analyse van een oliemonster

c. Juiste sensoren (condition monitoring?)

d. Predictive analytics (ODiN)

Niets is zo vervelend als ongeplande downtime van je installatie. De productie valt stil en managers worden zenuwachtig. Maar met het juiste beleid is dat grotendeels te voorkomen.

Met een periodieke inspectie, in de vorm van functionele en visuele controle van de installatie samen met beproevingen en een analyse van de olie, kunnen veel mogelijke storingen al worden voorkomen. (wellicht link naar 40 punten inspectie)

Plaats je de juiste sensoren op de juiste plaatsen in je installatie en je weet “real time” wat de conditie van je systeem is. Uiteraard moet je de waardes dan wel goed kunnen interpreteren en deze zijn voor elke installatie verschillend.

Wil je kunnen voorspellen wanneer je installatie in storing zal gaan en dus pro-actief op gewenste tijden het juiste onderhoud kunnen doen, dan is predictive analytics dé juiste onderhoudsvorm. Diverse sensoren in en op de installatie in combinatie met algoritmes en rekenmodellen kunnen voorspelingen doen over de installatie.

5 – Verlaag de TCO door:

a. Juiste dimensionering van de componenten

b. Juiste filterplatform (PWR)

c. Juiste onderhoudsvorm

Het lijkt een open deur, de juiste dimensionering van de diverse componenten in je installatie, maar toch gebeurt het maar al te vaak… te kleine pompen, ventielen en ook filters die continue de maximale belasting moeten leveren. Met een bovengemiddelde slijtage en een verhoging van de TCO als gevolg.

Het ene filter en filterelement is de andere niet… dat klinkt simpel en dat is het ook. Realiseer je je dat de keuze voor een goed filterplatform bijdraagt aan een verlaging van de TCO. Niet alleen door langere standtijden van filters maar ook door een betere filtratie van de particles en dat heeft dan weer een positief effect op reparaties of vervanging van componenten in je installatie.

De juiste onderhoudsvorm is uniek voor elke situatie. Het heeft geen zin om predictive maintenance op te tuigen voor een installatie die niet kritisch is voor de bedrijfsvoering, TAO (toestand afhankelijk onderhoud) zou daar een betere onderhoudsvorm zijn. De stelregel is hoe kritischer de installatie is voor het (productie) proces, des te hoger de onderhoudsvorm moet zijn.