Setores

Vista geralService

Vista geralCarreiras

Vista geralEmpresa

Vista geralTreinamentos

Vista geralGrupos de Produtos

Vista geraleConfigurators e ferramentas

Vista geralHidráulica para Aplicações Offshore

Vista geral

Como apertar baterias para veículos elétricos de forma confiável e eficiente.

As baterias para veículos elétricos e híbridos devem ser apertadas sob corrente. Como os erros de montagem representam um risco para a saúde dos trabalhadores, o bom funcionamento do veículo e seu sistema de segurança, existem requisitos estritos relativos ao monitoramento e documentação obrigatórios. Quais soluções a Indústria 4.0 fornece para estreitar conexões na produção e serviço que estejam em conformidade com os standards e sejam econômicas?

Aos poucos, mas com segurança, a e-mobilidade está ganhando impulso. Estima-se que cerca de 20 milhões de veículos híbridos e elétricos serão produzidos no ano de 2025. Os gerentes de produção e serviços são chamados a preparar as linhas de produção e as oficinas de acordo. Nos próximos anos, haverá uma abundância de baterias que, dependendo do modelo, são montadas com várias centenas de parafusos e têm um grande impacto na potência, alcance, vida útil e, principalmente, na segurança do veículo. Se componentes individuais falharem durante a direção, há perigo de morte, perda de membros e danos ao meio ambiente. Consequentemente, de acordo com o standard VDI / VDE 2862, os fornecedores e OEMs devem monitorar com precisão cada conexão de aperto de segurança crítica e arquivar os dados documentados por dez anos. Muitos gerentes desejam saber como podem implementar a transição na produção e no serviço de maneira econômica e eficiente e, ao mesmo tempo, garantir a qualidade do processo.

Conexões de aperto críticas de segurança para a instalação de bateria complexa: Na fábrica da Bosch em Bamberg, uma parafusadeira sem fio inteligente com sensores integrados evita retrabalho caro, bem como riscos de acidentes pessoais e de responsabilidade do produto.

Uma bateria é um sistema complexo composto por um controlador, peças de alojamento e vários módulos de bateria feitos de células de íon-lítio, que vêm de fábrica parcialmente carregados. Até mesmo os reparos - como a substituição de um módulo - são normalmente realizados sob corrente. Um curto-circuito de 400 a 600 volts pode ser fatal. O uso de ferramentas de aperto manuais conectadas por um cabo de alimentação envolve o risco de transferência não intencional de potencial elétrico sobre peças de metal condutor, da porca para a parafusadeira e daí para o controlador. Obviamente, isso também representa um risco considerável para o trabalhador que segura e opera a apertadeira manual. Para evitar lesões, danos ambientais e casos de responsabilidade do produto sem comprometer a lucratividade, é essencial poder contar com soluções de aperto confiáveis, inteligentes e escalonáveis, capazes de registrar e transmitir dados sem fio.

Uma dessas soluções all-in-one, que os fornecedores e OEMs podem usar para atender facilmente aos requisitos de VDI/VDE 2862 ao mesmo tempo em que fornece aos trabalhadores o máximo de segurança, foi testada por vários anos na produção de baterias da Bosch Rexroth e eventualmente lançada no mercado. Ele combina umApertador de Porcas Sem Fios Nexo completamente isolado com o isolamento protetor, NXAP030/NXPP012 projetado especificamente para a montagem da bateria e, portanto, fornece proteção não apenas contra a colocação acidental da parafusadeira em partes da bateria que carregam tensão, mas também contra a transferência de tensão para a parafusadeira. O projeto do isolamento de proteção na classe atual até 800 V é confirmado pela Dekra. O isolamento protetor também evita que roupas soltas fiquem presas na unidade de saída.

O isolamento protetor para a unidade de saída e montagem da ferramenta protege os trabalhadores contra tensões perigosas: 400 volts ou mais podem estar presentes ao montar baterias para veículos elétricos, mas os cuidados já devem ser tomados com 48 volts.

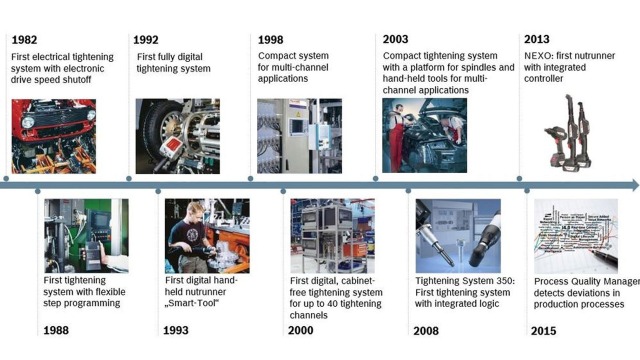

A Rexroth possui mais de 30 anos de experiência técnica em Tecnologia de aperto em sua apertadeira sem fio inteligente Nexo. Em 1982, a empresa introduziu o primeiro sistema de aperto elétrico do mundo com desligamento eletrônico por velocidade de acionamento. Nos dez anos seguintes, surgiu o primeiro sistema de aperto com programação flexível de etapas e o primeiro sistema de aperto totalmente digital. Exatamente 20 anos antes da Nexo, a primeira apertadeira manual digital portátil do mundo fez sua estreia. A capacidade multicanal e a lógica integrada dessa tecnologia inovadora continuam até hoje. O marco mais recente é o Process Quality Manager, uma solução de software desenvolvida em colaboração entre a Bosch Rexroth e a Bosch Software Innovations que usa análises de Big Data para detectar desvios nos processos de produção.

Impulsos que definem tendências: por 35 anos, a Bosch Rexroth moldou o desenvolvimento da tecnologia de aperto controlado.

Como um usuário fundamental, a Rexroth também aplica sua experiência à Indústria 4.0. Como a Nexo tem um aparelho de comando totalmente integrado, ele se encaixa em redes de galpões de produção sem nenhum hardware adicional e se comunica diretamente com o controle de linha e o servidor de arquivo. O software baseado na web fornece acesso independente da localização aos dados - seja de um PC ou dispositivo inteligente. Graças ao leitor de código de barras integrado, a apertadeira sem fio também pode identificar as peças correspondentes e orientar com precisão o trabalhador durante o processo de montagem. Se a conexão sem fio é perdida, o dispositivo armazena temporariamente os dados dos resultados do aperto em um buffer de dados e os transmite automaticamente assim que a conexão é restabelecida. Com inteligência descentralizada, conectividade, coleta de dados integrada e controle de processo direcionado até o tamanho do lote 1, a apertadeira sem fio Nexo atende a todos os critérios da Indústria 4.0.

Em conformidade com o monitoramento e a documentação obrigatórios para conexões de aperto críticas para a segurança, o torque e o ângulo de rotação devem ser medidos diretamente na apertadeira; isso pode ser conseguido por meio de sensores de ângulo de giro e torque, por exemplo. Uma medição indireta através da corrente usada é insuficiente. Para cada processo de aperto, o extenso sistema de sensores da Nexo gera até quatro páginas de dados DIN A4, que são disponibilizados no formato JSON de código aberto (JavaScript Object Notation). O gerente do processo recebe um gráfico exato para uma análise rápida de cada caso de aperto. Ao comparar isso com o processo ideal, muito mais erros de montagem podem ser detectados do que o estipulado na estrutura legal. Na montagem da bateria, por exemplo, um cabo incorreto pode ser detectado ao apertar a braçadeira do cabo devido a parâmetros predefinidos no programa de aperto. Parafusos incorretos e arruelas ausentes ou duplas são outros exemplos.

Introdução e troca eficientes: como uma solução escalonável e abrangente com inteligência integrada, a apertadeira sem fio Nexo se encaixa nos sistemas de TI existentes.

O tamanho do banco de dados também determina a eficácia de uma estratégia de prevenção de falhas e a eficácia com que o retrabalho caro pode ser evitado. No fim das contas, a montagem da bateria segue uma sequência precisamente definida, em que nenhuma conexão de aperto pode estar faltando ou com defeito. Para controlar o número de conexões de aperto no processo e identificar imediatamente as conexões NOK (não OK), um programa separado pode ser criado para cada caso de aperto, que por sua vez é dividido em até 12 etapas - incluindo afrouxamento e reaperto. O trabalhador recebe orientações precisas, em conjunto com um terminal de exibição e uma solução de localização. Por exemplo, um ponto azul no monitor mostra a próxima posição de aperto; depois de apertado com sucesso, torna-se verde. Também é possível interromper a sequência de aperto. A posição de aperto correspondente é salva e exibida para o trabalhador assim que a tarefa for retomada. Se a apertadeira não estiver na posição correta, não receberá aprovação. A localização da apertadeira correspondente pode ocorrer por meio da triangulação entre o transmissor e o receptor, por meio de tecnologia de câmera, ultrassom ou uma combinação dos dois. Com sistemas fixos, a apertadeira pode ser localizada com precisão dentro de 10 mm.

Com sistemas inteligentes e completos para aperto confiável, os fabricantes de automóveis, fornecedores e prestadores de serviços podem proteger com eficácia a saúde de seus trabalhadores, aumentar a produtividade além do monitoramento e documentação obrigatórios e proteger e otimizar a qualidade do processo a longo prazo. Além disso, as complexas sequências de montagem de conjuntos de baterias para mobilidade elétrica podem ser projetadas de modo que não apenas estejam em conformidade com os standards, mas também sejam eficientes e livres de falhas.