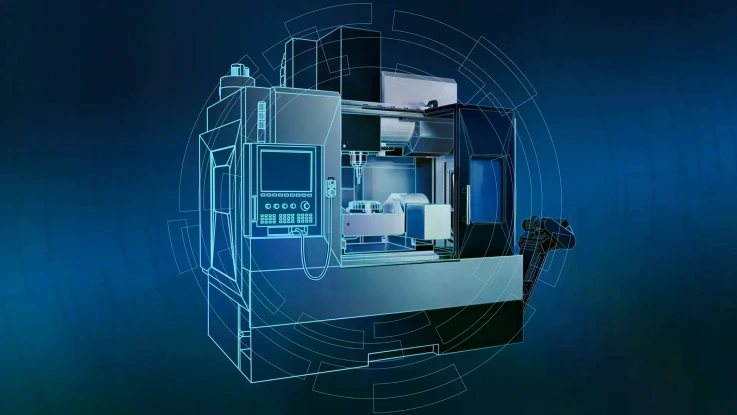

Rexroths linjärteknik kan användas allsidigt och optimerar processerna i både skärande verktygsmaskiner (t.ex. på fräs-, svarv- och grindinganläggningar, men också bearbetningsanläggningar) med högsta precision, och i formande verktygsmaskiner (t.ex. pressar, stansnings- och bockningsmaskiner), vilket gör att höga krafter kan tas upp, färdhastigheter påskyndas och cykeltider förkortas.

Maskinverktyg med ännu högre precision? Större möjligheter till automatisering? Och förbättrad hållbarhet? Optimera din produktion med våra innovativa lösningar inom linjärteknik. Vi visar hur enkelt det är att kompensera för termisk påverkan med hjälp av patenterade linjärstyrningar eller utvecklas mot nya marknader och applikationer med automatiseringslösningar. Upptäck din produktionspotential. Vi gör det tillsammans.

Whitepaper: öppna nya marknadsmöjligheter med linjär rörelseteknik

- Sex nyckelstrategier för marknadsinträde inom medicinsk teknik och processautomation.

- Hur man utnyttjar små storlekar med hög dynamik och precision för medicinsk teknik.

- Fördelarna med förkonfigurerbara enheter och snabbt implementerbara delsystem inom processautomation.

VANLIGA FRÅGOR

Framstående inom linjärteknik för moderna verktygsmaskinskonstruktioner: Som ledande partner inom verktygsmaskinindustrin vet vi att varje detalj spelar roll. Här hittar du svar på de vanligaste frågorna om vår linjärteknik som vi har utvecklat speciellt för att öka precisionen, dynamiken och effektiviteten hos dina maskiner.

Till vilka verktygsmaskiner används Rexroths linjärteknik?

Hur uppnår jag högsta precision och styvhet i en verktygsmaskin, och på vilket sätt får jag hjälp av linjärteknik?

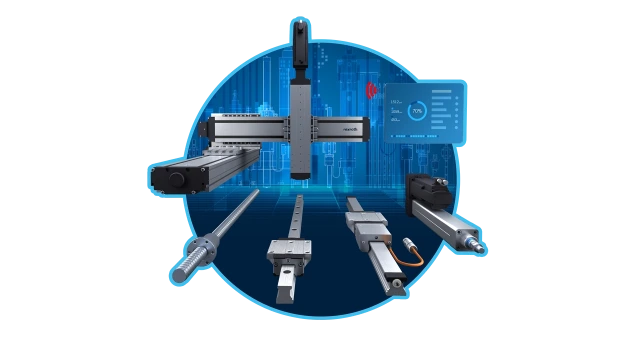

Rexroths profilskensystem och kulskruvsenheter är speciellt utformade för de höga kraven på verktygsmaskiner. De ger maximal styvhet, lågpulssekvenser och hög bärförmåga för att dämpa vibrationer och absorbera processkrafter på ett säkert sätt, även vid aggressiva skärparametrar. Resultatet är överlägsen processtabilitet, vilket garanterar bearbetning med mycket hög precision även under de mest krävande förhållandena. För profilskensystem är det viktigt att välja rätt noggrannhetsklasser och förspänning för skenorna och styrvagnarna. Vi rekommenderar de höga noggrannhetsklasserna, t.ex. SP eller UP, och en medelhög till hög förspänning för styrvagnarna. "Konfiguratorn" är ett designverktyg från Rexroth som kommer väl till pass i det här avseendet; den föreslår en lämplig lösning baserat på applikationsparametrarna. I specialapplikationer erbjuder Rexroth även en beräkningstjänst med expertrådgivning för att säkerställa att linjärtekniken utformas på ett perfekt sätt i maskinen.

Vilka åtgärder vidtar ni för att säkerställa termisk stabilitet i verktygsmaskinen?

Termisk stabilitet är nyckeln till maximal precision. Temperaturreglering är en del av våra linjärtekniklösningar. Med det patenterade Thermo Compensating Rail System, TCRS, finns för första gången en kostnadseffektiv och flexibel lösning: värme leds bort direkt från linjärstyrningen eller levereras vid produktionsstart. Den termiska stabiliteten minimerar skrot och ökar produktiviteten enormt, särskilt eftersom det inte finns något behov av att justera processparametrar. För system med kulskruvsenheter förlitar sig Rexroth på ihåliga och vätskekylda spindlar. Denna aktiva temperaturreglering överför processvärmen som genereras av den höga friktionen vid snabba rörelser direkt till källan. Alternativt, när det gäller kulskruvsenheter utan temperaturreglering, kan den linjära utvidgningen kompenseras av det integrerade IMS-mätsystemet från Rexroth. I ett slutet slingläge undanröjer direktmätsystemet alla fel i den mekaniska drivlinan.

Hur säkerställer man hållbarheten och det låga underhållet av linjärteknikkomponenter och vilken roll spelar förutseende underhåll i det här fallet?

Våra linjärteknikprodukter är utformade för maximal livslängd under produktionsförhållanden. Vi använder endast komponenter med de högsta belastningsgraderna och optimala smörjnings- och tätningskoncept. Ett central del i denna process kan vara ett automatiskt centralsmörjningssystem, som förser alla profilskensystem och kulskruvsenheternas muttrar med smörjmedel efter behov. Robusta skydd och torkare skyddar de känsliga lederna mot flis och kylande smörjmedel och förhindrar att smörjmedel tränger ut.

För förutseende underhåll finns det sensorer i de integrerade mätsystemen hos profilskensystemen som övervakar vibrationer och temperatur. Genom elektromekaniska cylindrar kan smörjningens tillstånd övervakas utöver temperaturen med hjälp av ett sensorpaket. Detta gör det möjligt att planera maskinunderhåll och maximera maskinernas tillgänglighet.

Vilka är fördelarna med integrerade IMS-mätsystem i verktygsmaskiner jämfört med glasvågar?

Jämfört med traditionella maskinkoncept med yttre glasvågar kräver de integrerade mätsystemen från Rexroth inga extra tillbehör. Detta minskar installationsytan eftersom mätfunktionen ingår direkt i profilskensystemen. Inga komplicerade anpassningsprocesser krävs och driftsättningen sker snabbt. Den robusta, inkapslade konstruktionen direkt i det styrda skensystemet säkerställer en permanent högre systemstyvhet och precision. I kombination med IMS och TCRS (Thermo Compensating Rail System) säkerställs en perfekt termisk koppling mellan profilskensystem, mätsystem och maskinbädd – styrning, härdning och mätning i ett och samma system.

Vilka lösningar finns för automatisering i och på de verktygsmaskiner som använder linjärteknik?

Hos Bosch Rexroth hittar maskintillverkare ett brett utbud av linjäraxlar och ställdon, samt kompletta fleraxliga system (linjärrobotar) för automatiserad hantering av verktyg eller arbetsstycken. Modulära undersystem utvecklas också i allt högre grad för lastnings- och lossningsstationerna. Vanliga åtgärder, som off-press eller pressning, kan utföras på ett sätt som både sparar utrymme och håller nere kostnaderna.

På vilket sätt hjälper linjärteknik till med att öka energieffektiviteten för hela verktygsmaskinen?

Rexroth förlitar sig på profilerade skensystem med låg friktion och högeffektiva kulskruvsenheter för att minimera den elektriska driveffekten. Tack vare de olika tätningsvarianterna kan lösningar med låg friktion också konfigureras. Dessutom har grunden till att spara resurser genom att använda linjärteknikkomponenter och system redan lagts i samband med konstruktionen och dimensioneringen – arbetet ska inte vara onödigt tekniskt avancerat. Bosch Rexroth möjliggör detta genom sin kundspecifika rådgivning och applikationssupport samt genom design och beräkningsverktyg online.