自動車業界では、設計、衝突性能、軽量化における水準がコンスタントに上がり続けています。これに伴い、抵抗スポット溶接テクノロジーも進化しています。材質、表面、形状、厚さの異なるさまざまな対象物を素早く正確に接合する必要があり、複雑化する溶接作業や手が届きにくい溶接部など、スパッタの発生率も高くなっています。ボッシュ レックスロスは、この問題の解決策を持つオンリーワンのサプライヤーです:スパッタ低減適応制御溶接スパッタを自動的に低減し、手動によるやり直しのコストを発生させない新しい機能です。

進化を促すeモビリティ:新しく、複雑さを増す板厚の組み合わせを、最高の品質と最大のスピードで接合する必要があります。しかしこの分野ではスキルを持った作業者が明らかに不足しており、こうした溶接作業のスペシャリストを見つけにくいのが現状です。溶接作業の難易度が上がりコストへの影響が高まる中で、確実かつ効率良く溶接を行うには、溶接パラメータを常に最適化することが重要です。

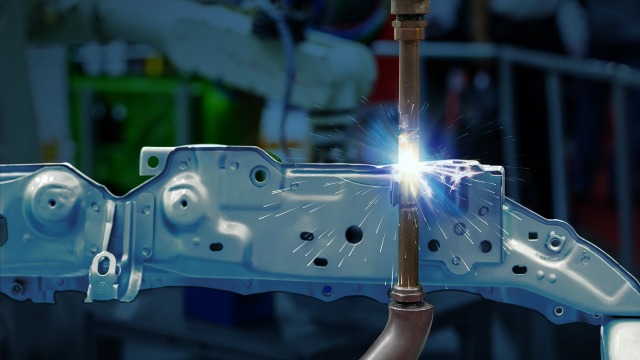

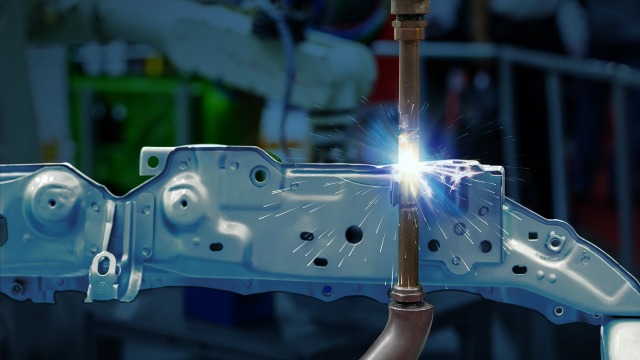

特に熱間圧延鋼板のような複雑な溶接スポットでは、抵抗スポット溶接においてスパッタが発生しやすくなります。生産性向上を目的としたサイクルタイムの短縮、短パルス溶接などの新しいアプローチにより、スパッタ発生率の増加がさらに深刻化しています。生産中に発生するスパッタは汚れや付着物の原因となるだけでなく、後工程のコストも高くなります。例えば自動車のシャーシを連続生産する際は、特に当てはまります。

ボッシュ レックスロスの新機能「スパッタ低減適応制御」は、溶接工程で発生する溶接スパッタを自動的に検出し、事前に設定された許容範囲内に抑えることができます。溶接システムの後工程や洗浄サイクルを大幅に短縮するアプリケーションです。この機能は、ボッシュ レックスロスの溶接制御システムPRC7000に標準装備されています。溶接制御システムから完全に独立して動作するのが特徴です。ソフトウェアのライセンスとして購入、あるいはサービスとして注文することも可能です。

「スパッタ低減適応制御」は、特にシャーシ構造における抵抗スポット溶接などに力を発揮しています。また、品質、スパッタフリー溶接、エネルギー効率、しきい値などに関して溶接パラメータを自動的に最適化する際にも活用できます。この機能を使うことで、増え続ける課題を解決することができます:このアプリケーションは、多くの製造会社にはいない、あるいは採用市場では見つけにくい溶接スペシャリストに代わるものです。従来はこうした溶接スペシャリストが行っていた作業も、現在は自動化が可能です。つまり、溶接のプログラムを変更し、必要な手直し作業を減らすのです。しかし、プロセス変動により製品寿命の中で溶接スパッタは何度も発生するため、この最適化作業の増加は一過性のものではありません。ボッシュ レックスロスのソリューションは、試運転段階でも、量産段階でも、この手動による溶接パラメータの最適化の必要性を排除します。

たとえば自動車メーカーでは、試運転時の品質指標達成までの時間を大幅に短縮し、最大で50%高速化できます。試運転の時間短縮は、市場投入までの時間短縮にもつながります。また、生産時のスパッタ発生率を最大90%まで低減することができ、コストにも明白な効果を及ぼします。つまり、シャーシからスパッタ残留物を除去するのに必要な手直し作業が削減され、品質保証、あるいは品質不良の解消に必要な時間が大幅に短縮されるためです。

また「スパッタ低減適応制御」は、必要な品質水準の達成に必要なエネルギーのみを消費するため、持続可能性の面でもメリットをもたらします。このように、ボッシュ レックスロスは確実な溶接を約束します。

このアプリケーションは、ドイツの大手自動車メーカーですでに導入されており成功を収めています。溶接作業に対する要求が厳しくなることで、専門知識が必要になり、さらにソフトウェアでしか実現できない高度なプロセスの最適化が求められるため、需要は大幅に増加すると予想されます。「スパッタ低減適応制御」を導入することで、市場における最高の地位を争う中で、自動車メーカーは確実にペースを上げることができるはずです。

執筆者: Sebastian Zeller

役職: ボッシュ レックスロスAG、抵抗溶接制御プロダクトマネージャー