電気機械式シリンダ(EMC)は、それなしの生産は考えにくいほど、現場に浸透しています。配置、回転、持ち上げ(リフト)、プレス、接合、パンチング、クリンプ、リベット留めを行います。さらに、モータートルクを動作に直接変換するため、エネルギー効率の高い方法で稼働することができます。

ソリューションの簡素化は、コスト全体の削減を意味します。これを念頭に置いて、電気機械式シリンダ(EMC)は、標準化と電動化に大きく貢献します。継続的な開発により、応用分野には現在、空圧および流体駆動のソリューションが含まれています。シリンダは32~160まで10種類のサイズがあり、半導体製造や日用消費財(FMCG: Fast-Moving Consumer Goods)からバッテリー製造まで、さまざまな分野で使用することができます。

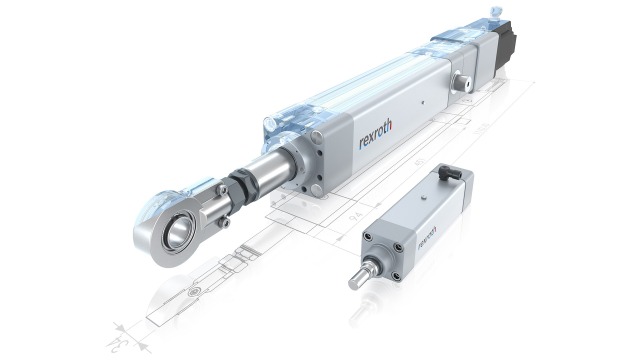

アクチュエータの使い方に関係なく:パワーと経済性は適切であることが条件。効率化のカギとして、標準のEMCは、0.1~56kNの力範囲のボールネジドライブを備えています。高負荷用途を想定して設計された「ハイパワー」EMC-HPシリーズは、ボッシュ レックスロスのPLSA遊星スクリュードライブを採用し、厳しい環境条件でも最大0.83 m/sの速度、最大100 kNの荷重で高い連続性能を約束します。

メンテナンスはダウンタイムを意味するため、回避する必要があります。そのため、標準のEMCには、高負荷時でも潤滑液塗付の間隔が長いボール循環式スクリューが装備されています。標準のEMCなら、工場での基本的な潤滑液塗付で最大2億回転可能です。スクリュードライブのボールは、約12,800kmの距離(ドイツからハワイとほぼ同じ距離)を耐えることができます。

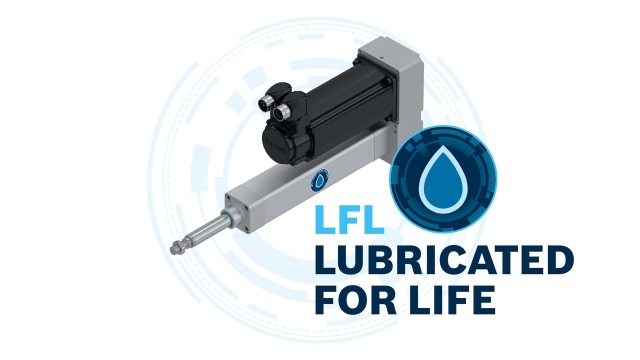

また、その性能はさらに向上します:「無給油潤滑」オプションを使用することで、公称寿命が最大15,000kmに延長されます。潤滑液再塗布を含めると、50,000kmを超える距離に相当します。つまり、運用コストだけでなく、環境へのダメージも最小限に抑えることができるので、最適な条件を設定できます。結局のところ、潤滑液塗付の間隔が長くなれば、ソリューションは資源の節約に貢献できるのです。

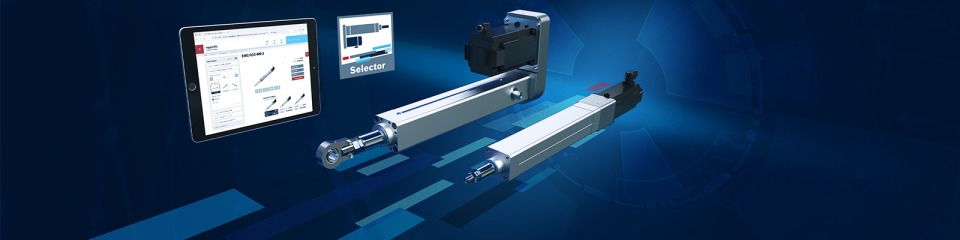

すべてのバリエーションを合わせると、リニアテクノロジーの製品ポートフォリオは約3,000個のシリンダー構成になります。直感的に操作できるEMCセレクターを備え、膨大な数の製品から適切な製品を簡単に選択することができ、これまで数時間かかっていたエンジニアリングプロジェクトが、わずか数分で完了します。

EMCセレクターを使えば、1つのHTMLページですべてのプロセスを表示することができます:デザイン・機能性を含めた選定から発注まで。入力された情報をもとに、セレクターが最適な商品を提案し、随時更新されます。そのうちの一つをクリックすると、技術仕様と構成概要が表示されます。リアルタイムの結果は、実際のCADデータを使ったライブ3Dモデルとともに、現在のプロジェクト状況を可視化します。

時は金なり。生産準備の際も同様で、モーターと一緒に構成・供給されるEMCは、自動的にパラメータ化されます。このためにモーターデータのメモリーに保存されているドライブコントローラ用のデータは、接続後すぐに読み込まれます。

プレスおよび接合アプリケーション向けSmart Function Kit は、EMCやEMC-HPを柔軟なサブシステムとして拡張し、すぐに使えるようにすることで、未来の工場に向けた新たな一歩を踏み出しています。

電気機械式シリンダは、そのシンプルなデザインから、未来の工場にさまざまなメリットを提供します。標準化、きめ細かな工程管理、そして、何よりもエネルギー効率の高い省資源的な運用を可能にします。

新しいデジタルエンジニアリングツールや便利なセレクターにより、選択がさらに簡単になり、継続的な耐用年数の改善により、全体的なコストが削減されます。EMCをベースにしたインテリジェントなサブシステムは、未来の工場への道を示し、オートメーションのメリットをさらに強化します。

執筆者: Sebastian Unsleber

役職: プロダクト管理システムアッセンブリ担当シニアマネージャー(ボッシュ レックスロスAG)