電気自動車向けバッテリーパックのタイトニングの信頼性と効率性を上げる方法

電気自動車やハイブリッド自動車のバッテリーパックは、通電下でタイトニングする必要があります。組立ミスが作業員の安全衛生、車両の適切な動作、車両の安全システムをリスクにさらすため、監視と記録には厳しい要件が設けられています。インダストリー4.0は、生産とサービスのタイトニング工程において基準適合と高い経済性を両立させるどんなソリューションをもたらすでしょうか。

今後はゆっくりではあっても、着実にeモビリティの機運が高まってきています。ハイブリッド車および電気自動車の生産台数は2025年には、ほぼ2000万台に達すると予測されています。生産現場やサービスのマネージャーはそんな趨勢に合わせて、生産ラインや作業場の準備が求められています。モデルによっては今後は、数百個のボルトを使うバッテリーパックが普及していき、特に電力、距離、製品寿命、車両の安全性を大きく左右することになるでしょう。運転中に各コンポーネントに不具合が発生すると、手足や生命の危険、環境への悪影響を引き起こします。その結果として、サプライヤーやOEM先はVDI/VDE規格2862に沿い、安全性にリスクのあるあらゆるタイトニングを厳密に監視し、記録して10年間保存することが義務付けられました。生産とサービスにおいて、コスト効率の向上とプロセスの質の保証を両立できるように変えていくにはどうすればいいのか。多くのマネージャーが頭を悩ませています。

複雑なバッテリー組立作業で安全性にリスクのあるタイトニング:ボッシュのバンベルク工場では、センサー搭載のインテリジェントなコードレスナットランナーが、コスト増を招くリワーク、人身事故、製造物責任のリスクを防止します。

バッテリーパックは、コントローラ、筺体パーツ、リチウムイオン電池で作られた多数のバッテリーモジュールで構成される複雑なシステムで、工場出荷時には部分的に充電されています。モジュール交換のような修理であっても、基本的には通電下の作業となります。短絡が400ボルトから600ボルトに達すると、死亡事故に至ります。電源コードに接続された手持ちタイプのタイトニングツールの使用では、導電性の金属パーツを通して、たとえばナットからナットランナー、ナットランナーからコントローラといったように、電界強度の差から意図しない通電が発生するリスクが常につきまといます。そのリスクは、手持ちタイプのナットランナーを手に持って操作する作業員には少なからず存在します。インテリジェントなタイトニングソリューションの収益性、信頼性、拡張性を損なうことなく、人身事故、環境への負荷、製造物責任の問題を回避するには、データの記録と送信を無線化することが求められます。

サプライヤーやOEM先でも簡単にVDI/VDE 2862に準拠しながら使用できると同時に、作業員の安全性を最大限確保できるオールインワンのソリューションが、Bosch Rexrothのバッテリー生産現場でテストが繰り返された後、最終的に市場に投入されました。このソリューションとして使われる完全絶縁型のNexoコードレスナットランナーに保護絶縁を統合したNXAP030/ NXPP012は、バッテリーの組立に特化して設計されました。そのため、通電したバッテリーのパーツの上にナットランナーをうっかり置いたり、ナットランナーを通電させたりしても安全です。保護絶縁の設計は最大で800 Vの電流に対して有効であることが、Dekraによって確認されています。保護絶縁は、出力ドライブに作業着が巻き込まれることも防止します。

出力ドライブとツールマウントの保護絶縁が危険な電圧から作業員を守ります:電気自動車のバッテリー組立では400ボルトかそれ以上があり得ますが、48ボルトで予防策が講じられる必要があります。

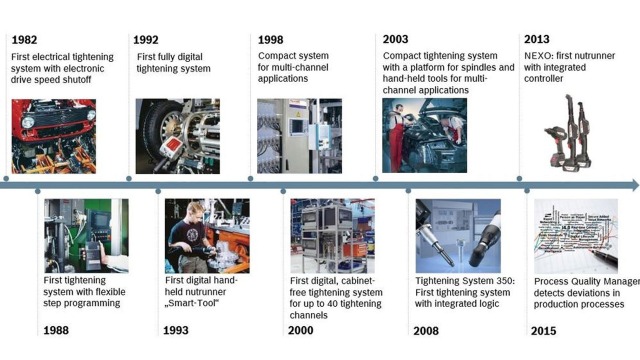

ボッシュ レックスロスは、30年以上に及ぶタイトニングテクノロジーの制御技術をインテリジェントなNexoコードレスナットランナーに集約しました。ボッシュ レックスロスは1982年には、電気的に回転をシャットオフする機能を搭載した電動タイトニングシステムを世界で初めて導入しました。今後10年で、フレキシブルステッププログラミング搭載のタイトニングシステムおよびフルデジタルタイトニングシステムを導入する予定です。Nexo発売の20年前には、世界初のデジタルハンドヘルドナットランナーがデビューしました。この革新的なテクノロジーのマルチチャンネル機能と搭載されたロジックは、今日に引き継がれています。ボッシュ レックスロスとボッシュ ソフトウェア イノベーションズが共同開発した最新のマイルストーンとなるソフトウェアソリューション、Process Quality Managerは、ビッグデータを使って、生産プロセスにおける逸脱を検出します。

トレンドセッターとしての歩み:ボッシュ レックスロスは35年間にわたって、タイトニング制御テクノロジーの開発を形にしてきました。

レックスロスはキーユーザーとしても、インダストリー4.0に対してこれまでの知見を活用していきます。Nexoには全て内蔵するコントロールユニットがあるため、ハードウェアを別途追加しなくても、生産現場のネットワークにフィットします。さらに、生産制御と直接通信して、サーバーにもアーカイブします。ウェブベースのソフトウェアによって、データにはPCからでもスマートデバイスからでも、どこからでもアクセスが可能になります。内蔵バーコードスキャナーによってコードレスナットランナーから対象パーツが検出できるようになり、作業員を組立プロセスに正確に誘導できます。無線接続がダウンしても、データバッファー内のタイトニング結果データはデバイスに一時保存され、接続の回復時には自動送信されます。Nexoコードレスナットランナーはその分散型のインテリジェンス、コネクティビティ、内部へのデータ収集、1個生産まで対象のプロセス制御によって、インダストリー4.0の基準を満たしています。

安全性にクリティカルな連結部のタイトニングに対する監視および記録の義務化に準拠するために、ナットランナーでトルクと回転角度を直接計測する必要があります。これには、回転角度センサーとトルクセンサーが使用されます。使用された電流から間接的に計測するのでは不十分なのです。各タイトニングプロセスでは、広範囲をカバーするNexoのセンサーシステムによってDIN A4サイズで4ページ分のデータが生成され、オープンソースのJSON(JavaScript Object Notation)フォーマットで使用可能です。プロセスマネージャーは即座に、各タイトニング部位の分析結果をグラフで正確に受け取れます。この結果を最適プロセスと比較すれば、法令の規定以上に組立エラーが検出できるようになります。たとえば、バッテリーの組立では、タイトニングプログラムで事前定義されたパラメーターに従ってケーブルクランプをタイトニングする作業中に不正に接続されたケーブルを検出できます。不適切なボルトやワッシャ脱落、二重ワッシャなども検出対象です。

効率的な導入と切り替え:Nexoコードレスナットランナーはインテリジェンスを統合した包括的かつスケーラブルなソリューションとして、既存のITシステムにフィットします。

エラー防止策は実際に有効なのか。どうすればリワークにならないようにできるのか。これらはデータベースのサイズで決まります。バッテリー組立が精密に定義された順序どおりに進められると、連結部のタイトニングに不具合が生じたり、脱落したりすることはあり得ません。プロセスでの締め付け接続の数を制御し、NOK接続(OKではない)を即座に識別するために、締め付けケースごとに個別のプログラムを作成できます。これは、緩めと締め直しを含む最大12のステップに分割されます。作業者は、ディスプレイ端末と位置測定ソリューションと連携して、正確なガイダンスを受け取ります。たとえば、モニターの青いポイントが示すのは、次のタイトニング位置です。タイトニングが正しく完了すると、緑に変わります。締め付けシーケンスを中断することも可能です。各タイトニング位置は保存され、タスクが再開されると作業員に表示されます。ナットランナーが正しい位置にないと、承認されません。対応するナットランナーの位置特定は、カメラテクノロジー、超音波、または2つの組み合わせによって、送信機と受信機の間の三角測量を使用して行うことができます。定置式システムによって、ナットランナーは誤差10 mm以内の精度で検出されます。

信頼できるタイトニングのための完全なインテリジェントシステムで、自動車のメーカー、サプライヤー、サービスプロバイダーは効果的に作業員の安全衛生を守り、監視と記録の義務化と生産性向上を両立させ、プロセスの質を長期的に確保、最適化できるようになります。電気自動車向けの高度なバッテリーパック組立手順も設計できるようになるため、基準に合格するのはもちろん、効率性と不具合ゼロを実現します。