自动减少飞溅

汽车行业在设计、碰撞性能和轻量化结构方面的标准不断提高。因此,电阻点焊技术也在不断发展。种类繁多的材料及不同的表面、形状和厚度都必须快速准确地连接。日益复杂的焊接任务和难以到达的焊接区域导致飞溅率较高。市场众多供应商中唯有博世力士乐能够解决这一问题:“自适应飞溅减少”。这一新功能可自动减少焊接飞溅,避免高昂的手工返工成本。

电动汽车推动发展:新式且更复杂的板材厚度组合必须以最大速度和最佳质量连接。然而,由于该领域的技术工人十分短缺,能够完成此类焊接任务的专家很少。日益艰巨的焊接任务和不断上升的成本压力需要持续优化焊接参数,以确保能可靠、高效地制造出焊点。

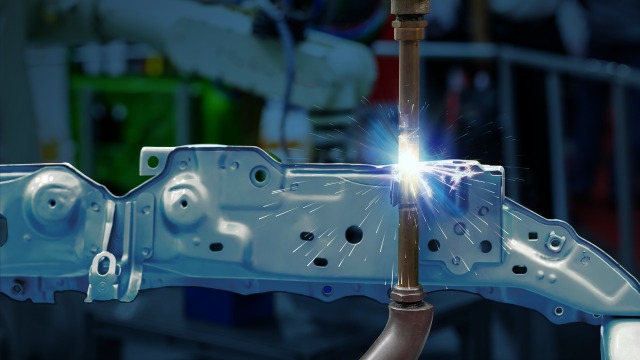

特别复杂的焊点(如热成型钢)会增加电阻点焊出现飞溅的可能性。为提高生产率而缩短循环时间以及短脉冲焊接等新方法,只会增加飞溅率。生产中的飞溅不仅会造成污染和沉积,还需要更昂贵的后期处理。例如,这在车辆底盘的批量生产中尤为不利。

自动优化焊接参数

博世力士乐全新“自适应飞溅减少”功能可自动检测焊接过程中发生的焊接飞溅,并使其在预定义的公差范围内最小化。该应用可显著减少焊接系统的后期处理和清洁周期。该功能作为标配集成在博世力士乐 PRC7000 焊接控制系统中。它完全独立于焊接控制系统运行,可通过软件许可证的形式购买,也可作为服务进行订购。

“自适应飞溅减少”用于底盘结构中的电阻点焊时,可自动优化包括质量、无飞溅焊接、能源效率和阈值等焊接参数。它通过这种方式解决了一个日益严重的问题:许多制造公司团队缺少或在劳动力市场上找不到焊接专家,而该应用程序取代了对焊接专家的需求。专家们过去执行的工作现在可以自动化:重新规划焊接程序从而减少所需返工量。然而,由于工艺波动会在产品的生命周期中反复产生焊接飞溅,增加的优化工作也要随之多次进行。博世力士乐解决方案无需在调试阶段和批量生产期间进行手工焊接参数优化。

生产中的飞溅率降低 90%

汽车制造商可加速实现调试过程中的质量指标,速度最多可提升 50%。既减少调试时间又缩短产品上市时间。而且,最高可将生产中的飞溅率降低 90%。对成本影响显著。这是由于从底盘上清除飞溅残留物所需的返工以及质量保证或消除质量缺陷所需的时间大幅减少。

“自适应飞溅减少”在可持续性方面同样具有优势:根据目标质量水平,按需精确配比能量。博世力士乐通过这种方式确保焊接准确无误。

一家领先的德国汽车制造商已成功使用该应用。随着焊接任务的要求日益增高,无法与之匹配的专业知识普及和工艺优化能力只能通过软件解决,因此预计对应用的需求将大幅上升。“自适应飞溅减少”加速汽车制造商争夺最佳市场地位的脚步。

作者: Sebastian Zeller

职务: 博世力士乐焊接技术控制系统产品负责人