50 jaar Bosch Rexroth Belgium, dat betekent ook 50 jaar bijdragen aan innovatieve oplossingen bij klanten. Sommige van de meest vernieuwende bedrijven in België kloppen bij Bosch Rexroth aan om mee de bakens te verzetten in hun sector. Zo ook Aerosint, pionier in het 3D-printen met verschillende materialen.

Aerosint werd in 2016 opgericht door Edouard Moens de Hase, Matthias Hick en de startup-studio MAKE.IT GROUP met als ambitie om een ‘powder recoater’ te ontwikkelen die ‘additive manufacturing’ met verschillende materialen mogelijk maakt. In 2021 werd Aerosint overgenomen door het Amerikaanse bedrijf Desktop Metal, pionier en marktleider in de productie van 3D-printsystemen voor metalen producten. Aerosint telt 22 werknemers en kent een steile groeicurve.

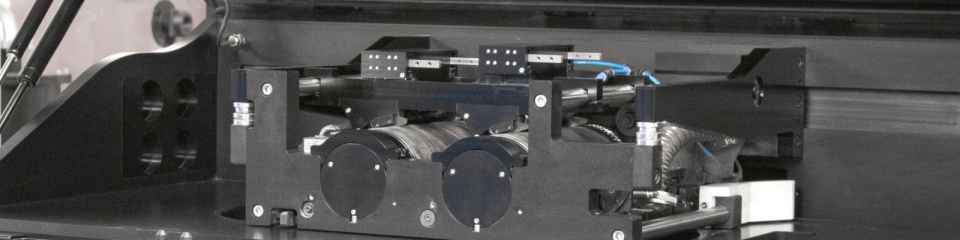

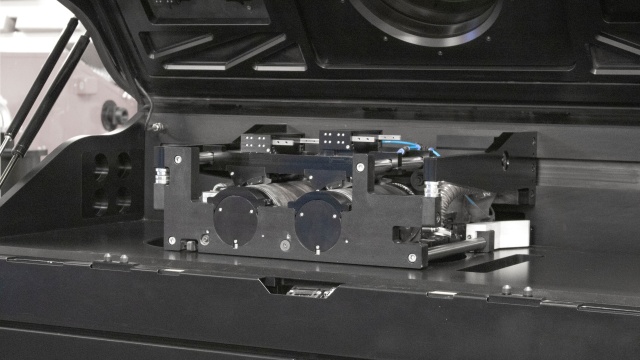

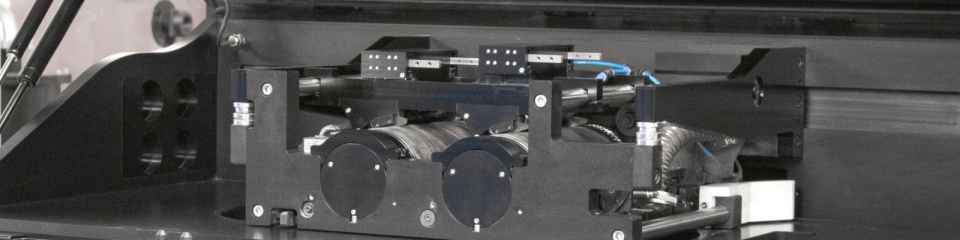

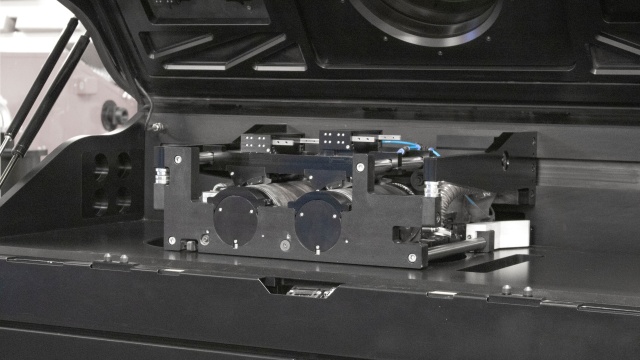

‘Additive manufacturing’ of ‘sintering’ is een specifieke vorm van 3D-printing waarbij het eindproduct laag na laag wordt opgebouwd met het gewenste materiaal in fijne poedervorm. Dit noemt men ‘selective powder deposition’: het opeenstapelen van dunne laagjes met meerdere poeders, op basis van een digitaal proces dat auteursrechtelijk beschermd is voor Aerosint. Het kan worden gebruikt voor het bouwen van visuele en functionele prototypes, voor kleine reeksen van producten en zelfs voor serieproductie. Het biedt vele voordelen tegenover de traditionele vormen van 3D-printing: een snellere opstart van de productie, het vlotter op maat maken en functioneel integreren van de producten en een lagere kost. Daarnaast is het ook duurzamer omdat het niet gebaseerd is op het weghalen van materiaal en dus minder afval genereert.

Voor de aansturing van dit type 3D-printers maakt Aerosint graag gebruik van Bosch Rexroth-technologie. “Zij zijn ongeëvenaard in de precisie van de aansturing van de elektromechanische elementen in onze printeropstellingen, en dat is cruciaal voor de kwaliteit van de productie die wij aan onze klanten garanderen”, vertelt Maxime Schoenmakers, Business Developer bij Aerosint. “Bovendien is het Bosch Rexroth-team uiterst klantvriendelijk. Bij elk bezoek hebben we steeds een uitstekende klik gevoeld: zij begrijpen onze business, weten waar we heen willen en vooral wat we hiervoor nodig hebben.”

Het hoeft dan ook niet te verbazen dat Aerosint voor de ontwikkeling van een nieuw prototype, dat voor het eerst meer dan twee materialen zal combineren, bij Bosch Rexroth heeft aangeklopt. “Dit nieuwe toestel vereist een mechanisch systeem dat een nauwkeurige positieregeling (tot ongeveer 5 micrometer precisie) kan koppelen aan een krachtcontrole tot 25 ton”, verklaart Bram Neirinck, Senior R&D engineer bij Aerosint. “Elke minuut moet een stap van 0,1 millimeter worden uitgevoerd en na 10 stappen moet het product worden gecomprimeerd met een kracht van 25 ton. Er bestaan geen kant-en-klare oplossingen hiervoor. Daarom besloten we deze uitdaging aan Bosch Rexroth voor te leggen.”

Na afweging van de voor- en nadelen van elke oplossing – een elektromechanische oplossing is nauwkeuriger maar een hydraulische oplossing kan beter een druk tot 25 ton aan – en na overleg met het Duitse hoofdkwartier hebben we besloten om een hydraulische oplossing te bouwen op maat van de klant”, aldus Frédéric Leemans, Application Engineer bij Bosch Rexroth.

Na grondig finetunen werd de Bosch Rexroth-oplossing ingebouwd in het nieuwe protoype en uitgetest. “Tot onze grote tevredenheid”, besluit Joeri Vanroye, Mechanical R&D Engineer bij Aerosint. “De aansturing gebeurt zoals gewenst, en ook de vereiste combinatie van precisie en krachtbeheersing beantwoordt aan de verwachtingen. We kunnen nu vol vertrouwen dit prototype grondig uittesten, met deze innovatieve aansturing van Bosch Rexroth als basis.”

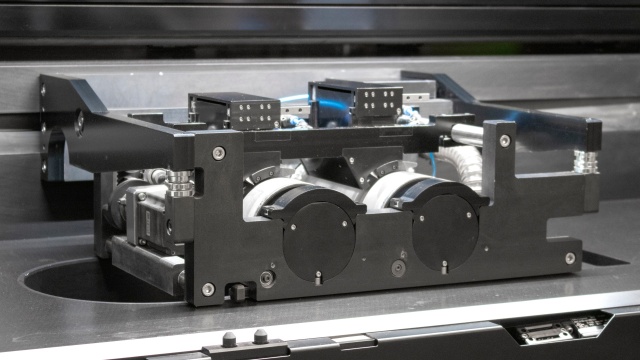

De oplossing is gebaseerd op een Rexroth CWH2MF3-cilinder, met het nieuwste type MTS Serie V-encoder, dat een hogere resolutie tot 0,1 micrometer aankan. Er werd gekozen voor een Cytropac omwille van zijn compactheid gecombineerd met veelzijdigheid. Hiermee kon de oplossing twee extremen aan: 5 bar@100 rpm voor een accurate positionering en 220 bar@1000 rpm voor de krachtregeling. Met een op maat gemaakt blok gemonteerd op de cilinder met een 4WRPEH kon de nauwkeurige positieregeling worden gegarandeerd. Om deze Cytropac en 4WRPEH en cilinder aan te sturen wordt een XM22 PLC gebruikt en voor de veiligheid een SLC. De XM22 ontvangt in Python geschreven opdrachten van de klant via OPC_UA. Ook dat was een primeur.