Wat zijn de huidige markteisen voor hydraulische kleppen?

Wij maken momenteel een overgang mee van klassieke, analoge hydraulica naar aansluitbare digitale vloeistoftechnologie. Met name Europese machinefabrikanten digitaliseren hun machineontwerpen steeds meer en verwachten dat hydraulica naadloos in deze verbonden omgevingen kan worden geïntegreerd. Dit betekent dat wat de gewenste mate van automatisering betreft, hydraulica op gelijke voet staat met elektromechanische aandrijvingen. De meest doorslaggevende functionaliteit in dit verband is de naadloze integratie van intelligente hydraulische kleppen in verschillende automatiseringstopologieën, via open standaarden zoals meerdere Ethernet-interfaces.

Welke nieuwe technische mogelijkheden zijn beschikbaar om aan deze eisen te voldoen?

Met slimme eenassige regelaars kunnen hydraulische bewegingen nu al op afstand worden beheerd in een gesloten controlelus. Daarnaast is een krachtige bewegingsbesturing geïntegreerd in de boordelektronica van de klep. Deze voert de vergelijking tussen doelwaarde en werkelijke waarde ter plaatse uit, en regelt zeer nauwkeurig, tot op enkele micrometers. De controlekwaliteit van het systeem wordt uitsluitend bepaald door de resolutie van de meetsystemen. Bewegingsbesturing zonder schakelkast wordt steeds vaker gebruikt in zagerijen, papierfabrieken en werktuigmachines. Daarnaast zijn er slimme pompaandrijvingen met variabele snelheid en slimme pompregelaars. Deze bieden volledig nieuwe mogelijkheden om de tot dusver overwegend gebruikte besturingen met gaspedaal te vervangen door meer energie-efficiënte verplaatsingsregelaars. Zo worden functies die vroeger door kleppen werden uitgevoerd, overgeheveld naar de software.

Hoe zit het met de integratie van sensortechnologie in hydraulische kleppen?

De massaproductie van sensoren voor de auto- en de consumentenproductenindustrie heeft de kosten aanzienlijk doen dalen. Tegenwoordig worden sensoren steeds meer gebruikt voor hydraulica. Wij vinden dat de integratie van dergelijke sensortechnologie in bestaande klephuizen de volgende stap moet zijn. Zo zouden sensoren, in het kader van conditiebewaking, informatie kunnen verzamelen over vloeistofkwaliteit, temperatuur, trillingen en uitgevoerde schakelcycli. Via deep learning-algoritmen kunnen gebruikers vervolgens slijtage opsporen voordat die tot storingen leidt.

Welke andere mechanisatiemogelijkheden biedt een klep?

De mate van vrijheid met betrekking tot de aansluitingsgeometrie wordt al beperkt door standaardvoorschriften. De hydraulica-industrie heeft het onderwerp digitale hydraulica enige tijd geleden uitvoerig besproken. Het idee was en is om stromen op een 'gelaagde' of 'getimede' manier aan te sturen, met behulp van single- or multi-bit-strategieën. Voor bepaalde toepassingen is dit te verkiezen boven continu variabele technologie.

Welke andere innovaties op het gebied van hydraulische kleppen zijn relevant voor uw bedrijf?

Het is niet langer de vraag of de hydraulische-kleptechnologie zal verbeteren dankzij connectiviteit. De enige vraag is wanneer. De huidige discussies rond Industrie 4.0 laten duidelijk zien hoe belangrijk het is om alle vereiste functies helder te definiëren. Pas wanneer mechanismen en sensortechnologie standaard worden gebruikt door verschillende fabrikanten, worden actieve connectiviteit en communicatie mogelijk. Ook in de toekomst zal niet elke hydraulisch-mechanische drukklep zijn voorzien van digitale elektronica, of zijn verbonden met een besturingssysteem of andere kleppen. Een opgedrukte QR-code met informatie over de instellingen van de fabrikant, een beschrijving van de functionaliteit of informatie over vervangende afdichtingen, is de eerste stap richting connectiviteit. Op het gebied van nieuwe materialen en productietechnologieën heeft Rexroth veel innovaties in de pijplijn. Zo verlaagt 3D-printen van kernen voor gegoten behuizingen of direct printen het energieverbruik tijdens de werking van kleppen aanzienlijk. En terwijl bij het ontwerpen van de kernvorm rekening gehouden moest worden met de deelbaarheid van de kern, is dat vandaag de dag dankzij 3D-afdrukken van kernen niet meer nodig. Hierdoor kunnen we andere kanaalontwerpen gebruiken, om lagere drukverliezen te realiseren en het energieverbruik te verbeteren. Voor een klep met een debiet van 10.000 l/min leidt een vermindering van de stromingsweerstand met 10 tot 20 procent tot een aanzienlijke verlaging van de bedrijfskosten.

Welke invloed hebben deze trends op uw producten?

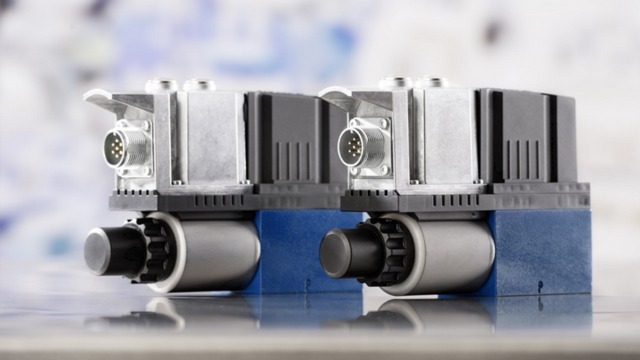

Met de kleppen met geïntegreerde asregelaar (IAC-kleppen), biedt Bosch Rexroth bewegingsbesturing zonder schakelkast, die volledig is geïntegreerd in de klepelektronica. De kleppen kunnen volledig worden aangesloten via open interfaces. Hetzelfde geldt voor servohydraulische assen met hun eigen vloeistofcircuit. In deze kant-en-klare assen vormen pomp, kleppen en cilinders een geheel waarop de machinefabrikant alleen nog de voeding en de besturingscommunicatie hoeft aan te sluiten. Ze maken gebruik van dezelfde inbedrijfstellingsmiddelen en gebruikersinterfaces, wat betekent dat alle aandrijvingstechnologieën vrijwel dezelfde 'look and feel' hebben. Klassieke servokleppen kunnen echter ook verder worden verbeterd. Zo reduceren de nieuwe insteekversterkers met pulsbreedtemodulatie voor schakelkleppen van Rexroth de oppervlaktetemperatuur van de connectoren van meer dan 80 graden tot slechts 50 graden. Dit is bij uitstek interessant voor zagerijen waar licht ontvlambaar zaagsel een explosiegevaar vormt.

Vooruitzichten: Hoe zal de kleptechnologie zich de komende tien jaar ontwikkelen?

Over tien jaar zullen kleppen zorgen voor een gemakkelijkere projectplanning, een comfortabelere inbedrijfstelling en een algehele efficiëntere werking. Daarnaast zullen ze eerder en sneller informatie kunnen verschaffen om storingen te verhelpen voordat ze zich voordoen. En als er onderhoud nodig is, kan de klep zijn reserveonderdelen zelf al besteld hebben.