Cómo tensar de forma fiable y eficaz los paquetes de baterías para vehículos eléctricos.

Los paquetes de baterías de los vehículos eléctricos e híbridos deben ser atornilladosbajo corriente. Dado que los errores de montaje suponen un riesgo para la salud de los trabajadores, el buen funcionamiento del vehículo y su sistema de seguridad, existen requisitos estrictos en materia de control y documentación obligatorios. ¿Qué soluciones ofrece la Industria 4.0 para las conexiones de atornilladoen la producción y el servicio que se ajustan a las normas y son económicas?

La e-mobility está cobrando impulso de forma lenta pero segura. Se calcula que en el año 2025 se producirán casi 20 millones de vehículos híbridos y eléctricos. Los responsables de producción y de servicio están llamados a adaptar las líneas de producción y los talleres en consecuencia. En los próximos años, habrá muchos paquetes de baterías que, dependiendo del modelo, se montarán con varios cientos de tornillos y tendrán un gran impacto en la potencia, la autonomía, la vida útil y la seguridad del vehículo en particular. Si las piezas individuales fallan durante la conducción, existe un peligro para la vida, la integridad física y el medio ambiente. En consecuencia, de acuerdo con la norma VDI/VDE 2862, los proveedores y los fabricantes de equipos originales deben controlar con precisión cada una de las conexiones de atornillado críticas para la seguridad y archivar los datos documentados durante diez años. Muchos directivos quieren saber cómo pueden llevar a cabo la transición en la producción y el servicio de forma rentable y eficiente y, al mismo tiempo, garantizar la calidad del proceso.

El atornillado conectadocríticos para la seguridad en el montaje de baterías complejas: En la fábrica de Bosch en Bamberg, un atornillador inteligente sin cable con sensores integrados evita costosos retrabajos, así como riesgos de lesiones y de responsabilidad por el producto.

Un paquete de baterías es un sistema complejo compuesto por un controlador, piezas de la carcasa y numerosos módulos de baterías de iones de litio, que vienen de fábrica parcialmente cargados. Incluso las reparaciones, como la sustitución de un módulo, se suelen realizar con corriente. Un cortocircuito de 400 a 600 voltios podría ser mortal. El uso dede atornilladores manuales conectados con un cable de alimentación implica el riesgo de transferir involuntariamente el potencial eléctrico sobre las partes metálicas conductoras, desde la tuerca al atornillador y de ahí al controlador. Por supuesto, esto también supone un riesgo considerable para el trabajador que sostiene y maneja el atornillador. Para evitar lesiones, daños medioambientales y casos de responsabilidad por productos sin poner en peligro la rentabilidad, se necesitan soluciones de atonilladofiables, inteligentes y escalables que sean capaces de registrar y transmitir datos de forma inalámbrica.

Una de estas soluciones "todo en uno", con la que los proveedores y los fabricantes de equipos originales pueden cumplir fácilmente los requisitos de la norma VDI/VDE 2862 y, al mismo tiempo, ofrecer a los trabajadores la máxima seguridad, fue probada durante varios años en la producción de baterías de Bosch Rexroth y, finalmente, lanzada al mercado. Combina un sistema totalmente aislado, Nexo, el aatornillador inalámbrico con el aislamiento de protección, NXAP030/ NXPP012 diseñado específicamente para el montaje de la batería, y por lo tanto no solo proporciona protección contra la colocación accidental del atornillador en partes de la batería que llevan tensión, sino también contra la transferencia de tensión al atornillador El diseño del aislamiento de protección en la clase de corriente de hasta 800 V está confirmado por Dekra. El aislamiento protector también evita que la ropa suelta quede atrapada en el accionamiento de salida.

El aislamiento de protección para el accionamiento de salida y el montaje de la herramienta protege a los trabajadores contra tensiones peligrosas: En el montaje de baterías para vehículos eléctricos puede haber 400 voltios y más, pero las precauciones deben tomarse ya a 48 voltios.

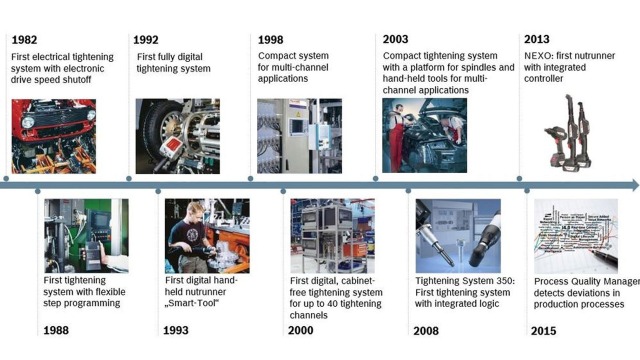

Rexroth ha acumulado más de 30 años de experiencia técnica en el control Tecnología de atornillado en su atornillador inteligente inalámbrico Nexo. En 1982, la empresa introdujo el primer sistema de atornilladoeléctrico del mundo con desconexión electrónica de la velocidad de accionamiento. En los diez años siguientes, le siguieron el primer sistema de atornillado con programación flexible por pasos y el primer sistema de atornilladototalmente digital. Exactamente 20 años antes que el Nexo, debutó el primer atornillador manual digital del mundo. La capacidad multicanal y la lógica integrada de esta innovadora tecnología continúan hasta hoy. El último hito es el Process Quality Manager, una solución de software desarrollada en colaboración entre Bosch Rexroth y Bosch Software Innovations que utiliza análisis de Big Data para detectar desviaciones en los procesos de producción.

Impulsos que marcan tendencia: desde hace 35 años, Bosch Rexroth ha dado forma al desarrollo de la tecnología de control para tareas de atornillado

Como usuario clave, Rexroth también aplica su experiencia a la Industria 4.0. Como el Nexo tiene una unidad de control totalmente integrada, se integra en las redes de las naves de producción sin necesidad de hardware adicional y se comunica directamente con el servidor de control y archivo de la línea. El software basado en la web proporciona un acceso a los datos independiente de la ubicación, ya sea desde un PC o un dispositivo inteligente. Gracias a su escáner de código de barras integrado, el atornillador inalámbrico también puede identificar las piezas correspondientes y guiar con precisión al trabajador durante el proceso de montaje. Si alguna vez se pierde la conexión inalámbrica, el aparato almacena temporalmente los datos de los resultados del atornillador en una memoria intermedia y los transmite automáticamente una vez restablecida la conexión. Gracias a la inteligencia descentralizada, la conectividad, la recopilación de datos integrada y el control de procesos específico hasta el tamaño de lote 1, el atornillador sin cables Nexo cumple todos los criterios de la Industria 4.0.

En cumplimiento de la supervisión y la documentación obligatorias para las conexiones de apriete críticas para la seguridad, el par y el ángulo de giro deben medirse directamente en el atornillador; esto puede lograrse mediante sensores de ángulo de giro y de par de atornillado, por ejemplo. Una medición indirecta a través de la corriente utilizada es insuficiente. Para cada proceso de apriete, el amplio análisis sensorial del Nexo genera hasta cuatro páginas DIN A4 de datos, que se suministran en el formato JSON (JavaScript Object Notation) de código abierto. El responsable del proceso recibe un gráfico exacto para analizar rápidamente cada caso de atornillado. Si se compara con el proceso óptimo, se pueden detectar muchos más errores de montaje que los estipulados en el marco legal. En el montaje de la batería, por ejemplo, se puede detectar un cable incorrecto al apretar la abrazadera del cable debido a los parámetros predefinidos en el programa de apriete. Los tornillos incorrectos y la falta o el doble de arandelas son otros ejemplos.

Introducción y cambio eficientes: como solución integral y escalable con inteligencia integrada, el atornillador inalámbrico Nexo se adapta a los sistemas informáticos existentes.

El tamaño de la base de datos también determina la eficacia de una estrategia de prevención de fallos y la efectividad con la que se pueden evitar las costosas rectificaciones. En definitiva, el montaje de la batería sigue una secuencia definida con precisión, por lo que no puede faltar ni fallar ninguna conexión de apriete. Para controlar el número de conexiones de apriete en el proceso e identificar inmediatamente las conexiones NOK (no OK), se puede crear un programa independiente para cada caso de apriete, que a su vez se divide en hasta 12 pasos, incluyendo el aflojamiento y el reatornillado. El trabajador recibe una guía precisa, junto con un terminal de visualización y una solución de localización. Por ejemplo, un punto azul en el monitor muestra la siguiente posición de atornillado; una vez que se ha apretado con éxito, se vuelve verde. También es posible interrumpir la secuencia de atornillado La posición de atornilladocorrespondiente se guarda y se muestra al trabajador una vez que se reanuda la tarea. Si el atornillador no está en la posición correcta, no recibe la aprobación. La localización delcorrespondiente atornillador puede tener lugar mediante la triangulación entre el emisor y el receptor, por medio de la tecnología de las cámaras, los ultrasonidos o una combinación de ambos. En los sistemas estacionarios, el atornillador puede situarse con una precisión de 10 mm.

Con sistemas inteligentes y completos para un atornillado fiable, los fabricantes de automóviles, los proveedores y los prestadores de servicios pueden proteger eficazmente la salud de sus trabajadores, aumentar la productividad más allá de la supervisión y la documentación obligatorias, y salvaguardar y optimizar la calidad del proceso a largo plazo. Además, las complejas secuencias de montaje de los paquetes de baterías para la movilidad eléctrica pueden diseñarse de manera que no solo se ajusten a las normas, sino que sean eficaces y no presenten fallos.