50 ans de Bosch Rexroth Belgique, c’est aussi 50 ans de contribution aux solutions innovantes de clients. Certaines des entreprises les plus créatives de Belgique font appel à Bosch Rexroth pour les aider à repousser les limites dans leur secteur. Comme Aerosint, pionnière de l’impression 3D multimatériaux.

Aerosint a été fondée en 2016 par Edouard Moens de Hase, Matthias Hick et le startup studio MAKE.IT GROUP avec l’ambition de mettre au point un système de revêtement de poudre rendant possible la fabrication additive multimatériaux. En 2021, Aerosint a été rachetée par la société américaine Desktop Metal, pionnière et leader du marché de la production de systèmes d’impression 3D pour produits métalliques. Aerosint compte 22 collaborateurs et enregistre une forte courbe de croissance.

La fabrication additive, également connue sous le nom de frittage, est une forme spécifique d’impression 3D qui consiste à construire le produit final en couches successives en superposant le matériau souhaité en poudre fine. C’est ce que l’on appelle le dépôt sélectif de poudre : l’empilement successif de fines couches de plusieurs poudres, basé sur un processus numérique protégé par les droits d’auteur d’Aerosint. Ce procédé peut être utilisé pour la construction de prototypes visuels et fonctionnels, pour de petites séries de produits et même pour la production en série. Il offre de nombreux avantages par rapport aux formes traditionnelles d’impression 3D : il accélère le démarrage de la production, facilite la personnalisation et l’intégration fonctionnelle des produits et coûte moins cher. Et comme il ne repose pas sur l’enlèvement de matière, il génère moins de déchets et est donc aussi plus durable.

Aerosint recourt volontiers à la technologie Bosch Rexroth pour commander ce type d’imprimante 3D. Maxime Schoenmakers, Business Developer chez Aerosint : « Dans nos configurations d’imprimantes, la précision de commande des éléments électromécaniques est essentielle pour obtenir la qualité de production que nous garantissons à nos clients, et à cet égard, Bosch Rexroth n’a pas d’égal. Qui plus est, le personnel de Bosch Rexroth est extrêmement convivial. À chaque visite, nous avons toujours un excellent contact : il comprend notre métier, sait quels sont nos objectifs et surtout ce dont nous avons besoin pour les atteindre. »

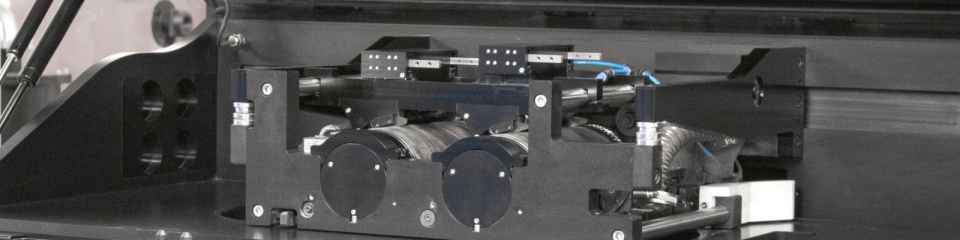

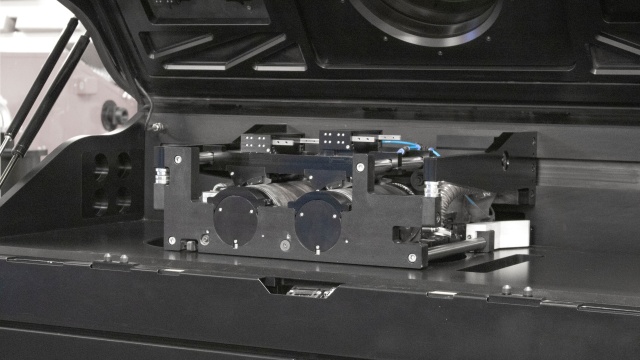

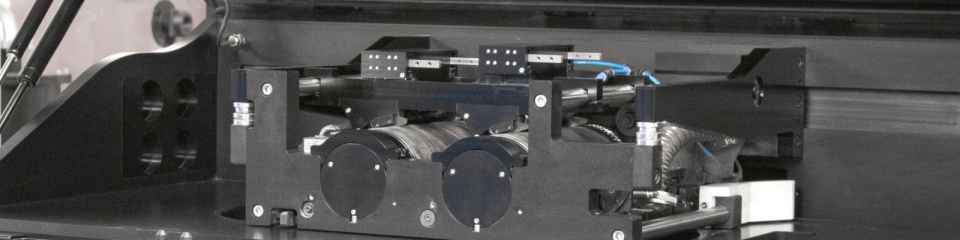

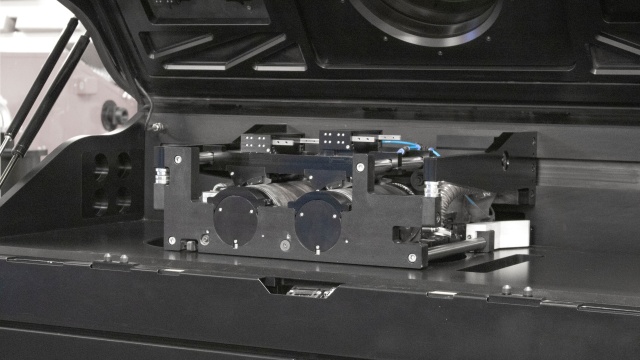

Rien de surprenant donc à ce qu’Aerosint se soit tournée vers Bosch Rexroth pour concevoir un nouveau prototype qui combinera pour la première fois plus de deux matériaux. Bram Neirinck, Senior R&D engineer chez Aerosint : « Ce nouveau dispositif nécessite un système mécanique capable de combiner une commande de position précise (de l’ordre de 5 micromètres) et un contrôle de force allant jusqu’à 25 tonnes. Chaque minute, une couche de 0,1 millimètre doit être appliquée et après 10 étapes, le produit doit être comprimé avec une force de 25 tonnes. Il n’existe aucune solution prête à l’emploi en l'espèce. C’est pourquoi nous avons décidé de soumettre ce défi à Bosch Rexroth. »

Frédéric Leemans, Application Engineer chez Bosch Rexroth : « Après avoir examiné les avantages et les inconvénients de chaque solution – une solution électromécanique est plus précise, mais une solution hydraulique supporte mieux des pressions de 25 tonnes – et après avoir consulté le siège allemand, nous avons décidé d’élaborer une solution hydraulique sur mesure pour le client. »

Après un réglage minutieux, la solution Bosch Rexroth a été intégrée au nouveau prototype et testée. « À notre grande satisfaction », conclut Joeri Vanroye, Mechanical R&D Engineer chez Aerosint. « La commande fonctionne comme nous le souhaitions, et la combinaison requise de précision et de contrôle de puissance répond également à nos attentes. Grâce au système de commande innovant de Bosch Rexroth, nous pouvons à présent passer à l’étape de tests exhaustifs du prototype en toute confiance. »

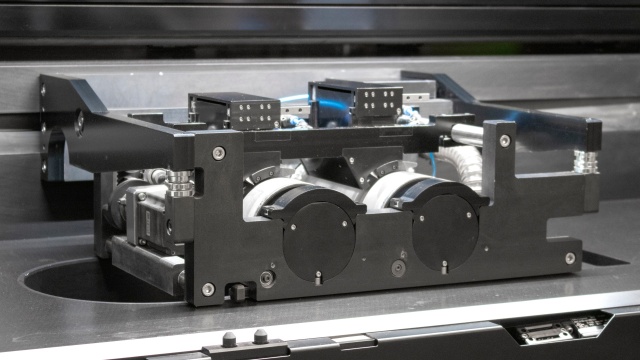

La solution repose sur un cylindre Rexroth CWH2MF3, avec le dernier modèle d’encodeur MTS série V, capable d’atteindre une résolution plus précise allant jusqu’à 0,1 micromètre. La centrale Cytropac a été choisie en raison de sa compacité et de sa polyvalence. Cela a permis à la solution d’atteindre deux extrêmes : 5 bars à 100 tr/min pour un positionnement précis et 220 bars à 1 000 tr/min pour le contrôle de de la force. Un bloc personnalisé monté sur le cylindre avec une vanne 4WRPEH garantit un réglage de position précis. Le PLC XM22 commande la Cytropac, la 4WRPEH et le cylindre et la sécurité est assurée par un module SLC. Le XM22 reçoit du client des commandes écrites en Python via OPC_UA. Une autre exclusivité !