Assurer un serrage fiable et efficace sur les batteries des véhicules électriques

Les opérations de serrage pour les batteries des véhicules électriques et hybrides doivent être réalisées sous tension. Dans la mesure où toute erreur d’assemblage peut mettre en danger la santé des ouvriers ou compromettre la fonctionnalité du véhicule et de son système de sécurité, ces opérations font l’objet d’obligations strictes en matière de surveillance et de consignation des données. Quelles solutions l’Industrie 4.0 peut-elle fournir au niveau de la production et de l’entretien pour assurer le respect de ces standards de façon économique ?

Lentement mais sûrement, l’e-mobilité fait son chemin dans nos vies. On estime ainsi que près de 20 millions de véhicules électriques et hybrides seront produits en 2025. Un véritable défi pour les managers chargés de la production et de la réparation, qui se doivent de préparer leurs chaînes de production et leurs ateliers en conséquence. Au cours des années à venir, ce sont donc des millions de batteries, comptant chacune des centaines de boulons (selon le modèle), qui devront être assemblées, avec un impact direct sur la puissance, sur l’autonomie, sur la durée de vie et sur la sûreté des véhicules. Toute défaillance d’un composant en cours de conduite peut menacer la vie ou l’intégrité physique des occupants, mais aussi nuire à l’environnement. En conséquence, conformément à la norme VDI/VDE 2862, les fournisseurs et constructeurs doivent assurer une surveillance rigoureuse de chaque raccord de serrage essentiel pour la sécurité et archiver les données consignées pendant 10 ans. De nombreux managers veulent savoir s’ils peuvent mener à bien cette transition de façon rentable et efficiente tout en garantissant une qualité optimale des process, que ce soit pour les opérations de production et de réparation.

Raccords de serrage critiques pour les batteries d’accumulateurs complexes : dans l’usine Bosch de Bamberg, une visseuse sans fil intelligente avec capteurs intégrés évite d’avoir à mener des tâches de reprise onéreuse et prévient tout risque de blessure ou risque lié au produit pouvant engager la responsabilité de l’entreprise.

Une batterie d’accumulateurs est un système complexe composé d’un contrôleur, d’éléments de boîtier et de nombreux modules de batterie à cellules lithium-ion, qui sortent de l’usine partiellement chargés. Même les opérations de réparation (le remplacement d’un module, par exemple) sont généralement menées à bien sous tension. Un court-circuit à 400 ou 600 volts peut être fatal. Si des outils de serrage manuels alimentés par câble sont utilisés, le potentiel électrique peut être accidentellement transféré de l’écrou à la visseuse et de la visseuse au contrôleur par l’intermédiaire des composants métalliques. Bien sûr, cela représente également un risque considérable pour l’opérateur qui manie la visseuse manuelle. Pour éviter toute blessure, toute nuisance pour l’environnement et tout problème au niveau des produits pouvant engager la responsabilité de l’entreprise, le tout sans compromettre la rentabilité des opérations, les professionnels doivent disposer de solutions de serrage fiables, intelligentes et évolutives capables d’enregistrer et de transmettre des données sans fil.

Cette solution tout-en-un, qui permet aux fournisseurs et constructeurs de répondre aux normes VDI/VDE 2862 tout en fournissant un niveau de sécurité maximal aux ouvriers, a fait l’objet de nombreuses années de tests chez Bosch Rexroth avant d’être finalement lancée sur le marché. Elle combine une visseuse sans fil Nexo avec l’isolant de protection NXAP030/NXPP012, spécialement conçu pour l’assemblage de batteries. Cette conception empêche tout contact accidentel entre la visseuse et les composants sous tension de la batterie, ainsi que tout transfert de voltage à la visseuse. Son efficacité sur les dispositifs de la classe actuelle (jusqu’à 800 V) a été validée par Dekra. L’isolant empêche également que les vêtements de l’opérateur ne se coincent dans l’entraînement de la visseuse.

Le dispositif d’isolation pour entraînement de sortie et le support d’outil protège les opérateurs des chocs électriques : vous pouvez travailler à des tensions de 400 volts et plus, même si des précautions doivent être prises dès 48 volts.

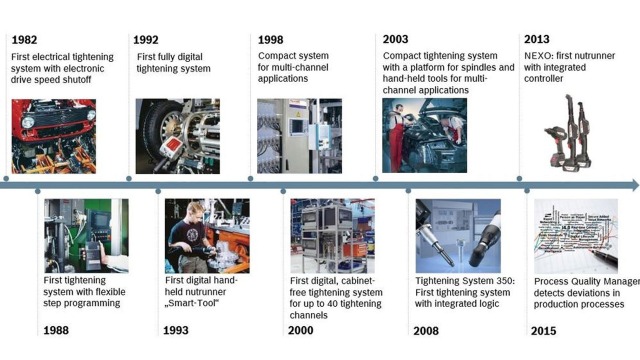

Les visseuses sans fil Nexo sont le fruit de plus de 30 ans d’expertise technique Rexroth dans le domaine des technologies de serrage sous contrôle. En 1982, l’entreprise présentait le tout premier système de serrage électrique avec dispositif d’arrêt électronique. La décennie suivante a vu naître le premier système de serrage avec programmation flexible par étapes et le premier système de serrage entièrement numérique. Et exactement 20 ans avant la Nexo, la toute première visseuse manuelle digitale faisait elle aussi son apparition. Les fonctionnalités multicanales et la logique intégrée de cette technologie novatrice sont encore employées à ce jour. Dernière étape en date de notre aventure : Process Quality Manager, une solution logicielle née de la collaboration entre Bosch Rexroth et Bosch Software Innovations qui s’appuie sur le Big Data pour détecter tout écart dans les processus de production.

Une entreprise pionnière : Bosch Rexroth est à la pointe du développement des technologies de serrage sous contrôle depuis 35 ans.

Rexroth applique également son expertise à l’Industrie 4.0. Grâce à son unité de contrôle entièrement intégrée, la visseuse Nexo trouve facilement sa place dans vos réseaux de production et communique directement avec le panneau de contrôle de la chaîne et le serveur d’archivage, le tout, sans installation de matériel supplémentaire. Son logiciel web vous permet d’accéder aux données sur ordinateur comme sur appareil mobile, où que vous soyez. Grâce à son lecteur de codes-barres intégré, la visseuse sans fil peut également identifier les pièces correspondantes et guider les opérateurs de façon précise tout au long du processus d’assemblage. En cas de perte de signal, l’appareil enregistre temporairement les informations de serrage dans la mémoire tampon et les transmet automatiquement une fois la connexion sans fil rétablie. Traitement décentralisé des données, connectivité, collecte de données intégrée aux dispositifs, contrôle ciblé des processus même en production unitaire : la visseuse sans fil Nexo répond à tous les critères de l’Industrie 4.0.

Conformément aux exigences de surveillance et de consignation des données pour les raccords de serrage essentiels à la sécurité, le couple et l’angle de rotation doivent être mesurés directement sur la visseuse, au moyen de capteurs, par exemple. Des mesures indirectes par le biais du courant utilisé ne sont pas suffisantes. Pour chaque processus de serrage, le système de capteurs complet de la visseuse Nexo génère jusqu’à quatre pages de données au format A4, disponibles au format open-source JSON (JavaScript Object Notation). Le responsable du process reçoit ainsi un graphique exact lui permettant de procéder à une analyse rapide de chaque instance de serrage. Le système permet également de mesurer les écarts entre ces données et un processus d’assemblage optimal, et de procéder ainsi à un contrôle bien plus strict que celui imposé par les obligations légales. Si le mauvais câble est raccordé à la batterie, par exemple, le dispositif de contrôle détectera que les données de serrage du collier ne répondent pas aux paramètres prédéfinis dans le programme de serrage et signalera une erreur. De la même façon, il détectera tout boulon incorrect, ou toute rondelle en double ou manquante.

Introduction et changement efficaces : en tant que solution complète et évolutive avec collecte de données intégrée, la visseuse sans fil Nexo s’intègre facilement à votre système informatique.

La taille de la base de données détermine également l’efficacité de votre stratégie de prévention des erreurs et des opérations de reprise, souvent coûteuses. Le processus d’assemblage doit respecter une suite d’opérations précises qui ne tolèrent aucun raccord de serrage manquant ou défectueux. Afin de contrôler le nombre de raccords de serrage dans le process et d’identifier immédiatement ceux qui ne sont pas conformes, vous pouvez créer un programme à part pour chaque instance de serrage, lequel sera constitué de 12 étapes, desserrage et resserrage inclus. L’opérateur bénéficiera ainsi d’instructions précises, ainsi que d’un écran et d’une solution de localisation. Par exemple, la prochaine position de serrage sera indiquée par un point bleu sur le moniteur, lequel deviendra vert une fois l’opération effectuée. Il est également possible d’interrompre la séquence de serrage. La position correspondante sera alors enregistrée et indiquée à l’opérateur lorsqu’il reprendra la tâche. Si la visseuse n’est pas dans la position correcte, le processus ne pourra pas reprendre. La localisation de la visseuse est assurée par un système de triangulation via caméra, ultrasons ou les deux entre l’émetteur et le récepteur. Avec les systèmes stationnaires, la visseuse peut être localisée avec une précision de 10 mm.

Grâce à des systèmes de serrage fiables, complets et intelligents, les constructeurs, fournisseurs et prestataires de services de l’industrie automobile peuvent protéger efficacement la santé de leurs employés, améliorer la productivité tout en respectant les obligations de surveillance et de consignation des données, et optimiser la qualité des process sur le long terme. En outre, les séquences d’assemblage complexes pour les batteries de véhicules électriques peuvent être définies de manière non seulement à respecter les normes en vigueur, mais aussi à mettre en place des processus efficaces et sans erreur.