Il est difficile d’imaginer la production sans vérins électromécaniques (EMC). Ils permettent de placer, de faire pivoter, de soulever, de compresser, d’assembler, de perforer, de sertir et de riveter des composants. Et ils le font d’une façon particulièrement économe en énergie, car ils convertissent directement le couple moteur en mouvement.

Les solutions les plus simples ont souvent tendance à réduire les dépenses globales. Dans cette optique, les vérins électromécaniques (EMC) contribuent largement à favoriser la standardisation et l’électrification. Leur perfectionnement constant a notamment permis de les intégrer à des solutions pneumatiques et hydrauliques. Disponibles en dix tailles différentes (de 32 à 160), ils peuvent être utilisés dans divers domaines, tels que la production de semiconducteurs, le secteur des biens de grande consommation ou encore la fabrication de batteries.

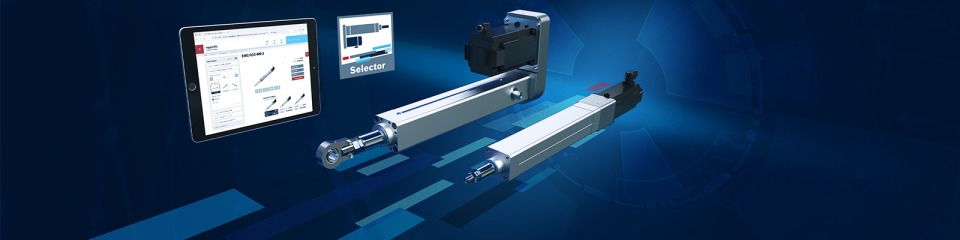

Peu importe la manière dont un actionneur est utilisé, puissance et économie restent de mise. Afin d’assurer un rendement maximal, tous les EMC standards sont dotés d’une vis d’entraînement à bille dont la force est comprise entre 0,1 et 56 kN. Spécifiquement conçus pour des applications demandant une grande résistance, les vérins électromécaniques EMC-HP (High Power) sont composés de vis à rouleaux satellites Bosch Rexroth. Leur vitesse pouvant atteindre 0,83 m/s et leur force 100 kN, ils enregistrent des performances élevées, même dans des conditions environnementales difficiles.

Il est essentiel de réduire les temps d’immobilisation dus aux opérations de maintenance. C’est pour cela que les EMC standards sont dotés d’une vis à circulation de billes qui prolonge les intervalles de lubrification, même en cas de capacité de charge élevée. Ils peuvent ainsi atteindre jusqu’à 200 millions de tours avec une lubrification de base en usine. Les billes de l’entraînement par vis couvrent environ 12 800 kilomètres, soit la distance qui sépare l’Allemagne d’Hawaï.

Mais pourquoi s’arrêter là ? Avec l’option « Lubrifié à vie », leur durée de vie nominale peut atteindre jusqu’à 15 000 kilomètres. Il suffit d’y ajouter une étape de relubrification pour parvenir à plus de 50 000 kilomètres. Toutes les conditions sont ainsi réunies pour réduire à la fois les coûts de fonctionnement et l’impact environnemental. Après tout, plus l’intervalle de lubrification est long, plus la solution économise de ressources.

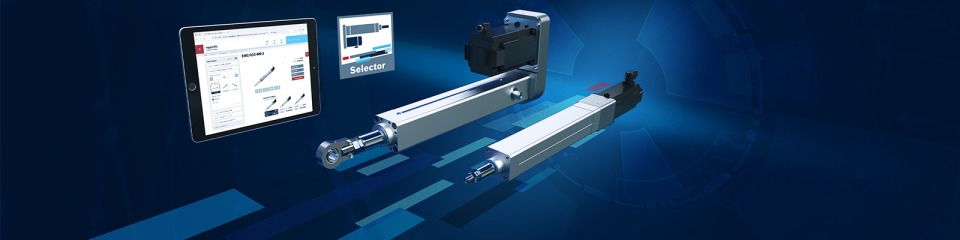

En tenant compte de toutes les variantes, la gamme de produits de technologie linéaire comprend environ 3 000 configurations de vérins possibles. Grâce à un sélecteur d’EMC intuitif, sélectionner le bon produit parmi tous ceux proposés devient un véritable jeu d’enfant. En outre, les projets d’ingénierie, auparavant très chronophages, ne prennent plus que quelques minutes.

Cet outil permet d’afficher l’ensemble du processus (conception, fonctionnalité, sélection, commande) sur une même page HTML. Une fois les premières données saisies, le sélecteur recommande une liste de produits pertinents régulièrement mise à jour. Il suffit de cliquer sur l’un d’entre eux pour consulter ses caractéristiques techniques et sa configuration. Les résultats en temps réel présentent l’avancée du projet ainsi qu’un modèle 3D en direct établi à l’aide des données CAD réelles.

Le temps, c’est de l’argent. Il en va de même en matière de production, raison pour laquelle les EMC (configurés et fournis avec un moteur) se paramètrent automatiquement. Les données des variateurs d’entraînement stockées à cette fin dans la mémoire des données des moteurs sont alors chargées juste après la connexion.

Les Smart Function Kits pour les applications de pressage et d’assemblage transforment les EMC ou EMC-HP en sous-systèmes flexibles prêts à l’emploi et marquent un pas de plus vers l’Usine du futur.

Avec leur design épuré, les vérins électromécaniques contribuent largement à façonner l’Usine du futur. En plus d’accroître la standardisation et de mettre au point des processus hautement régulés, ils améliorent l’efficacité des opérations sur le plan énergétique et préservent les ressources.

Si les nouveaux outils d’ingénierie numériques et sélecteurs simplifient la sélection, l’optimisation constante de la durée de vie permet de réduire les dépenses globales. Par ailleurs, les sous-systèmes intelligents basés sur les EMC favorisent la mise en œuvre de l’Usine du futur ainsi que l’automatisation.