Comment les mélangeurs à cylindres pour le caoutchouc peuvent-ils être encore plus sûrs et plus efficaces sur le plan énergétique ? Une comparaison pratique chez Freudenberg Sealing Technologies montre comment un entraînement direct à vitesse variable de Bosch Rexroth avec des moteurs hydrauliques de Hägglunds établit de nouvelles références dans l'industrie du caoutchouc.

Dans l'industrie du caoutchouc, la sécurité au travail est depuis toujours une exigence centrale pour les laminoirs et les calandres. Outre les coûts totaux, y compris l'exploitation et la maintenance, l'efficacité énergétique joue également un rôle décisif dans la décision d'achat. Quelle technologie d'entraînement s'en sort le mieux sous tous les aspects dans une application concrète ? L'électromécanique ou l'hydraulique ? Freudenberg Sealing Technologies a voulu en avoir le cœur net et a mis deux entraînements en concurrence.

Freudenberg Sealing Technologies fait partie du groupe Freudenberg, expert technologique de longue date et leader mondial pour les applications exigeantes et inédites dans le domaine de l'étanchéité et de l'électromobilité. Au cours de l'exercice 2023, l'entreprise a réalisé un chiffre d'affaires d'environ 2,55 milliards d'euros et employait plus de 13 000 personnes.

Sur son site de Berlin, Freudenberg Sealing Technologies produit notamment des manchons d'essieu et d'autres pièces en caoutchouc. "Pour mélanger et transformer les matières premières pour le caoutchouc naturel et synthétique, il faut des entraînements puissants avec des performances et des couples élevés", explique Marek Semrau, Senior Global Process Engineer chez Freudenberg Sealing Technologies. "Les matériaux, dont certains sont très visqueux, sont d'abord mélangés dans ce que l'on appelle un mélangeur interne avant de tomber dans le laminoir sous forme de balles de mélange. Là, ils sont encore mélangés par des introductions répétées, refroidis lentement et finalement retirés sous forme de différentes découpes pour la vulcanisation suivante".

D'un point de vue technologique, les caractéristiques de performance des laminoirs et des calandres parlent clairement en faveur des entraînements hydrostatiques directs, selon Semrau. "En raison des exigences accrues en matière d'efficacité énergétique, des entraînements électromécaniques ont toutefois été acquis ces dernières années", explique Semrau. "Cependant, les transmissions mécaniques, qui pèsent environ six tonnes par cylindre, présentent des inconvénients spécifiques, tels qu'une forte inertie et une grande taille, que nous n'avons pas avec l'entraînement hydraulique".

Afin de déterminer si un entraînement hydraulique moderne peut rivaliser en termes d'efficacité énergétique avec un entraînement électromécanique vieux de cinq ans, un projet de coopération entre Bosch Rexroth et Freudenberg Sealing Technologies remonte à 2016. Semrau a chargé l'intégrateur de systèmes de longue date MaTech - Maschinen und Technik GmbH d'effectuer une analyse comparative de la transformation à Berlin sur un entraînement compact nouvellement conçu par Bosch Rexroth.

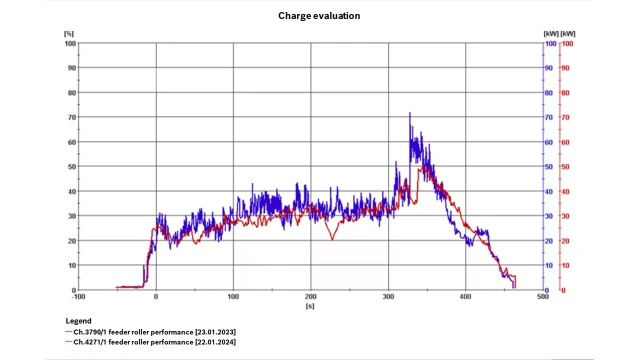

Consommation de puissance réduite : la courbe rouge de la solution hydraulique de Bosch Rexroth montre une consommation de courant plus faible avec moins de pics de charge que celle de l'électromécanique (violet). (Source de l'image : Freudenberg Sealing Technologies)

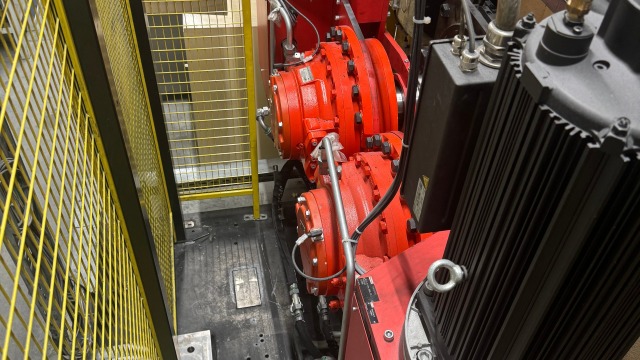

Compact et énergétiquement efficace après la modernisation : les moteurs hydrauliques Hägglunds reliés aux rouleaux sont directement entraînés par des pompes à pistons axiaux à vitesse variable en circuit fermé. (Source de la photo : Freudenberg Sealing Technologies)

Le nouvel entraînement compact à vitesse variable avec transmission hydrostatique continue pour l'industrie du caoutchouc est disponible en six classes de puissance de 15 à 120 kW. Selon l'application, un moteur à pistons radiaux robuste Hägglunds des séries Compact CA ou Quantum QMX est utilisé. L'alimentation du moteur hydraulique se fait dans un circuit de fluide fermé par un entraînement à vitesse variable composé d'un servomoteur refroidi par eau et d'une pompe à pistons axiaux.

„Solche hydrostatischen Getriebe mit einem variablen Übersetzungsverhältnis sind leistungsstark, schnell zu regeln und wartungsarm“, erklärt Jörg Schlegel, Geschäftsführer der Maschinen und Technik GmbH. „Gleichzeitig erreichen wir dadurch aber auch eine höhere Energieeffizienz.“ Die beiden Walzenantriebe für das Umbauprojekt bei Freudenberg Sealing Technologies leisten jeweils 55 kW und nutzen einen Hägglunds CA100 Hydromotor mit einem Nenndrehmoment von 25.000 Nm (max. 33.500 Nm) und einer Nenndrehzahl von bis zu 23 min-1.

Comme le montrent les mesures comparatives chez Freudenberg, la nouvelle solution d'entraînement direct pour les laminoirs et les calandres atteint des angles de freinage nettement plus courts que l'entraînement électromécanique. Pour une entreprise axée sur la sécurité comme FST, c'est un critère important. En effet, selon les recommandations de la Deutsche Gesetzliche Unfallversorgung (DGUV), les cylindres ne doivent pas continuer à tourner de plus de 45° après le contact avec la barre d'arrêt d'urgence pour se protéger contre la rétraction, ce qui correspond environ à la longueur d'une main.

Alors que les engrenages mécaniques peuvent au mieux reproduire un angle de freinage d'environ 20° sans risque d'endommagement, la solution Rexroth impressionne avec une valeur de 3,5°. Ainsi, il est techniquement impossible de rentrer dans les rouleaux qui tournent en sens inverse. Ceci a été obtenu grâce à un arrêt rapide redondant via la résistance électrique dans le convertisseur de fréquence et un frein mécanique dans le servomoteur. "C'est un grand gain pour la sécurité et une nouvelle référence dans le secteur", se réjouit Semrau, dont le projet a remporté la première place du prix de l'innovation interne à l'entreprise.

L'entraînement direct à vitesse variable de Bosch Rexroth monté sur le mélangeur à cylindres utilise des servomoteurs refroidis par eau (à l'avant et à l'arrière) pour entraîner chacun une pompe à pistons axiaux. Les deux moteurs à pistons radiaux Hägglunds CA100 peuvent être régulés de manière précise et rapide par les deux organes de commande - vitesse de rotation du moteur et angle de réglage. (Source de la photo : Freudenberg Sealing Technologies)

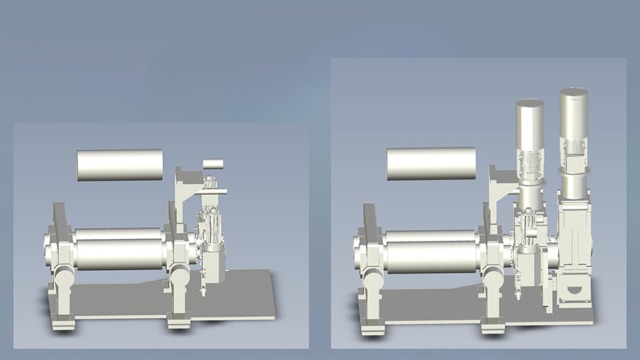

Plus compact et plus léger : le cylindre mélangeur avec moteur hydraulique (à gauche) est nettement plus mince que la variante électromécanique avec engrenage (à droite). (Source de l'image : Freudenberg Sealing Technologies)

En ce qui concerne les économies d'énergie, les mesures comparatives ont montré que la nouvelle solution avec moteur hydraulique fait au moins aussi bien, et parfois même mieux, que l'entraînement électromécanique, en fonction du processus. Par rapport à une alimentation hydraulique conventionnelle, l'économie d'énergie est d'environ 40 %. Des mesures plus approfondies effectuées sur la machine de Berlin et évaluées dans le cadre du projet de coopération commun prouvent qu'il y a encore de la marge. Il en ressort que la viscosité de l'huile et la température de l'huile qui y est liée ont une grande influence sur la consommation d'énergie, raison pour laquelle Freudenberg souhaite évaluer d'autres fluides.

Autre avantage : la nouvelle solution d'entraînement Hägglunds de Bosch Rexroth réduit l'encombrement de l'entraînement d'environ 40% par rapport à la version électromécanique, le poids total par entraînement est passé de plus de 6000 à environ 780 kg. Et la quantité de fluide nécessaire est elle aussi nettement plus faible. Alors qu'elle était d'environ 300 l pour les deux réducteurs à engrenages coniques et hélicoïdaux, l'entraînement hydraulique, y compris le petit groupe d'alimentation pour les fonctions secondaires, se contente d'une quantité de fluide de 60 l.

Semrau reconnaît également des améliorations au niveau des performances : "Sans transmission mécanique, le couple complet est immédiatement disponible en cas de besoin, et ce sans limite dans le temps". En revanche, les moteurs de la solution électromécanique, conçus avec la même puissance, devaient être surchargés plus souvent en raison de l'inertie de masse de l'engrenage, en raison du processus. Par exemple, la forte accélération pour retirer la bande de caoutchouc a provoqué une puissance de pointe de 85 KW au lieu de 55. Si la même étape du processus est réalisée avec les nouveaux entraînements, on ne constate pas de pics de charge du moteur électrique dans le processus, ce qui pourrait théoriquement entraîner une nouvelle réduction de la puissance installée. Une autre caractéristique de l'entraînement hydrostatique est la friction réglable en continu, c'est-à-dire le rapport de vitesse entre les cylindres, qui permet une gestion plus stable du processus au laminoir.

Le regard sur les coûts globaux parle également en faveur de l'hydrostatique qui, selon Schlegel de MaTech, ne nécessite pratiquement pas d'entretien. "Nous comptons sur des durées de vie de 20 à 30 ans. Pendant cette période, les transmissions mécaniques doivent être remplacées au moins une fois. De plus, le liquide hydraulique de la solution hydrostatique doit généralement être changé moins souvent. Afin de garantir la plus grande disponibilité possible, Freudenberg Sealing Technologies surveille des paramètres importants comme la température de l'huile et l'état du filtre à l'aide de la commande de l'entraînement. Dans une autre application, Freudenberg utilise le service d'analyse basé sur les données Hägglunds CMp pour la maintenance prédictive.

Semrau considère le test comparatif comme un succès évident : "De mon point de vue, il n'existe actuellement pas de meilleur entraînement pour les laminoirs et les calandres. Je peux imaginer que le nouveau concept d'entraînement est également intéressant en dehors de l'industrie du caoutchouc". Au vu des bons résultats et de la fiabilité de fonctionnement, Freudenberg Sealing Technologies étend le projet et acquiert trois nouveaux laminoirs et équipe deux autres laminoirs du nouvel entraînement compact.

Pour Schlegel, le potentiel des retrofits est également évident. "Compte tenu de la longue durée de vie des laminoirs et des calandres et des économies d'énergie d'environ 40 % par rapport à un ancien entraînement hydraulique, je m'attends à une forte demande. Bosch Rexroth est un partenaire idéal pour cela, qui permet une connexion flexible aux commandes de niveau supérieur grâce à des descriptions de fonctions allant jusqu'à des modules logiciels", explique Semrau.

Le nouvel entraînement compact à vitesse variable de Bosch Rexroth pour l'industrie du caoutchouc tire plus de puissance de moins de courant et de liquide hydraulique. Le servomoteur à vitesse variable, combiné à une transmission hydrostatique réglable en continu, garantit que le couple est mis à disposition en fonction des besoins et que l'entraînement fonctionne efficacement à chaque point de charge. Par rapport aux groupes hydrauliques conventionnels, il est ainsi possible d'économiser environ 40 % d'énergie.

Auteur:

Daniel Becker

Fonction:

Ventes Hägglunds Europe Centre Bosch Rexroth AG, Groupe de produits Large Hydraulic Drives