På sitt Heilbronn-anlegg bruker TSR Recycling GmbH databaserte analyser fra Bosch Rexroth for å unngå potensielle kostnader som følge av driftsstans. De moderate gebyrene for den digitale CytroConnect-tjenesten betaler seg raskt.

Gjenvinningsforetak er svært avhengige av at utstyret alltid er tilgjengelig. Hvis kverner, skrapesakser eller presser med hydraulisk drift svikter, er det en risiko for store tap. Hvis lastebiler, jernbanetog eller skip må vente lenge på gods, kan følgekostnadene komme opp i millioner. For å unngå dette går TSR Recycling GmbH nye veier med den digitale tjenesten CytroConnect PREDICT fra Bosch Rexroth. Dataanalysene, som bruker maskinlæring basert på regler og data, kan ikke bare hindre driftsstans i produksjonen, men også redusere vedlikeholdskostnader og forlenge utstyrets driftstid.

På Heilbronn-anlegget behandler TRS Recycling GmbH skrapmetall og jern.

TSR Recycling ble etablert i 1890, holder til i Lünen i Nordrhein-Westfalen og har 4100 ansatte omkring verden. Blant selskapets suksesser kan nevnes årlig innsparing på 12 millioner tonn jernmalm, 5 millioner tonn kull og 8 millioner tonn CO₂. Selskapet behandler metaller med og uten jern på sitt tyske anlegg i Heilbronn. «Produksjonen og produktenes renhet kan bare forbedres videre ved hjelp av intensiv innovasjon gjennom hele prosesskjeden», forklarte Sebastian Bischof, teknisk leder i avdelingen for sakser og presser. «De prediktive analysene og vedlikeholdet av maskinene i produksjonen spiller en sentral rolle her.»

Med et utgangspunkt i å finne den mest energieffektive løsningen som minimerer CO₂-utslipp og produksjonskostnader valgte TSR Recycling en prediktiv analyseløsning fra sin langvarige hydraulikkpartner Bosch Rexroth. «Etter en detaljert markedsanalyse, ble vi overbevist av den samlede pakken fra Bosch Rexroth», sa Sebastian Bischof.

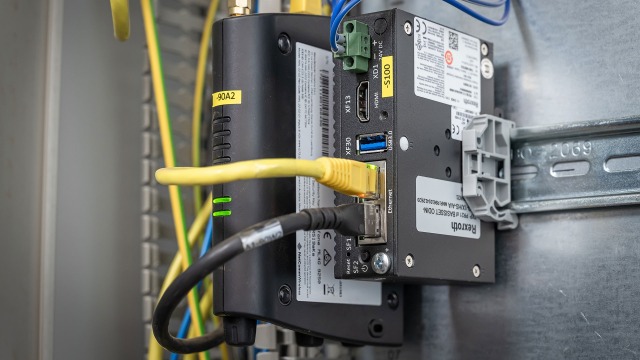

Et par skrapesakser fra Metso var den første maskinen hos TSR som ble klargjort for dataanalyse. Inventeringen og den nødvendige maskinvareoppdateringen ble utført av Hydrobar, en Rexroth Certified Excellence-partner basert i Sindelfingen. Selskapet utstyrte prosesskritiske systemdeler med egnede sensorer, og installerte en DAQ-boks (dataopptak) med en integrert gateway. Denne registrerer sensordata som deretter forbehandles av IoT-gatewayen og overføres i kryptert format til en sky. Her verifiseres, dekrypteres og evalueres datastrømmene ved hjelp av selvlæringsalgoritmer.

Hvis målingene avviker i betydelig grad fra de lærte sammenligningsdataene, registrerer systemet en anomali og rapporter denne til ekspertteamet hos Rexroth som overvåker prosessen. Ekspertene kontrollerer situasjonen og gir en anbefaling om prediktivt vedlikehold til de ansvarlige hos TSR. Gjenvinningsforetaket har dermed god tid til å planlegge og klargjøre tiltak uten at det går ut over produktiviteten. Ved å gjenkjenne og korrigere anomalier i forkant kan skader og utilsiktet nedetid unngås.

Skrapesakser er blant de produksjonskritiske systemene. Analyser basert på regler og data skal bidra til å unngå høye nedetidskostnader.

Enkel maskinvareoppdatering: DAQ-boks med integrert gateway fra Bosch Rexroth for å samle og sende inn data forsvarlig til en sky.

Det fant sted en fireukers læringsfase før driften startet i august 2021. I løpet av denne fasen identifiserte analytikkteamet hos Bosch Rexroth først egnede modeller og parametre for skrapesaksene. Algoritmene som velges for analysen, forbedres løpende som følge av at prediksjonene blir stadig nøyaktigere etter hvert.

«Prediktive analyser krever en høy grad av ekspertise og et omfattende nevralt nettverk som behandler enorme mengder data fra en omfattende pool av anonyme sammenligningsdata», forklarte Marcello Miceli, seniorleder for Service Sales Support hos Bosch Rexroth. «Det er så å si umulig for foretak å bygge opp en slik løsning på egen hånd, men som en leietjeneste er prediktiv analyse blitt attraktivt for mange brukere.»

Marcello Miceli vet av erfaring at for de mest feilkritiske hydrauliske bruksområder betaler CytroConnect PREDICT for seg selv i løpet av det først året. Hvordan mye en svikt i en hydraulisk komponent egentlig koster beror på hvor lang tid det tar å skaffe reservedeler. «Som en tommelfingerregel overgår de sparte kostnadene for unngått nedetid de månedlige gebyrene med en faktor på fem eller mer», sa Rexroth-eksperten. «Hvis det er mulig å unngå bare én eller to driftsstanser per år, vil de tekniske investeringene ha betalt seg selv i løpet av noen få uker eller måneder. De perifere kostnadene må også tas i betraktning. For eksempel kan skade på andre komponenter unngås ved å overvåke oljens renhet.»

Prediktivt vedlikehold-teamet hos Bosch Rexroth vil deretter evaluere maskinlæringsdataene og gi anbefalinger om vedlikehold.

Prediktiv analyse i gjenvinning forebygger utilsiktet nedetid, reduserer vedlikeholdsarbeid og forlenger utstyrets oppetid. Dataene kan også bidra til å forbedre den løpende produksjonen.

Det er fortsatt for tidlig for TSR i Heilbronn å trekke en endelig konklusjon når det gjelder kostnader og energisparing. Sebastian Bischof kan imidlertid allerede nå melde om minst én suksess: «Det nylig innførte system har satt oss i stand til å identifisere en rekke feilkritiske anomalier på et tidlig stadium. For eksempel ville slitte ventiler ha forstyrret produksjonen i den forutsigbare fremtiden. Vi oppnådde det viktigste målet vårt», fortalte teknisk leder. «Prediktivt vedlikehold beskytter mot utilsiktet nedetid og hjelper oss i tillegg til å minimere vedlikeholdskostnader på Heilbronn-anlegget. Fordi visse hydrauliske komponenter ikke lenger skiftes regelmessig, i enkelte tilfeller overdrevent tidlig, har de vedlikeholdsansatte fått mye mindre å gjøre. Dette bidrar også til å lindre mangelen på fagarbeidere. Samtidig sørger tilstandsinformasjon og prediksjoner for å øke energiutnyttelse og oppetid for utstyret, noe som i sin tur sparer penger.» CytroConnect PREDICT overvåker ikke bare sylinderne, pumpene og motorene i skrapesaksene, men også hydraulikkoljens renhet og tankparametre.

Sebastian Bischof håper også å kunne forbedre produksjonen ytterligere med de innhentede dataene. «Ved å tilordne spesifikke hydraulikkdata til bestemte typer av skrapesakser kan vi analysere og justere prosesser. Vi setter stor pris på resultatet også som følge av alle disse fordelene», sa Sebastian Bischof. «Hvis dette ytterst positive inntrykket viser seg å vedvare, vil vi ettermontere prediktivt vedlikehold-systemet fra Bosch Rexroth i flere produksjonssystemer.»