Das Bosch-Werk Bamberg fertigt Zündkerzen mithilfe modernster Hydraulik. Ein Upgrade mit dem Stand-alone-Aggregat CytroBox steigert die Produktivität und senkt den Energieverbrauch um 59 Prozent.

120 Jahre ist es her, dass die erste Zündkerze in einem PKW eingesetzt wurde. Die von Robert Bosch erfundene Schlüsselkomponente für Ottomotoren wird heute im Bosch-Werk Bamberg nach modernsten Methoden für den Weltmarkt gefertigt. Dabei achtet der seit 2020 klimaneutral agierende Automobilzulieferer nicht nur auf Prozesssicherheit, sondern auch auf einen möglichst kleinen CO₂-Fußabdruck. Für die Industrie-Hydraulik bedeutet das: Sie muss zunehmend intelligenter und nachhaltiger werden.

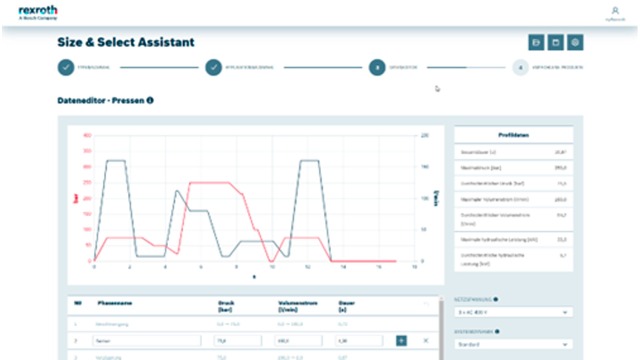

Von der CytroBox angetriebene Panatpressen: Die intelligente Ölversorgung sorgt für einen präzisen Druckverlauf und senkt den Energiebedarf.

Das jüngste Modernisierungsprojekt für mehr Energieeffizienz betrifft sechs Pressen in einer kurz getakteten Produktionslinie. Jede Presse besitzt 5 Zylinder, welche gleichzeitig auf das Panat (leitende Glasfüllung) auffahren und es unter hohem Druck (135 bar) mit dem Keramikgehäuse der Zündkerzen verpressen. Als im Zuge einer Produkterweiterung für längere Kerzentypen die Hublängen und Fördermengen der Pressen vergrößert werden mussten, ergriff die Fertigungsplanung die Chance zur Erneuerung des Hydraulikaggregats. An die Stelle der bisherigen konventionell aufgebauten Baugruppe Aufbau mit großem Hydraulikspeicher trat fortan die intelligente Stand-alone-Lösung CytroBox von Bosch Rexroth.

Aus konventioneller Sicht spielen Stand-alone-Aggregate wie die CytroBox in einer völlig neuen Liga: Sie sind nicht nur kompakt und leise, sondern auch intelligent und sparen gleichsam Energie und CO₂-Emissionen ein. Weil sie weder Elektroinstallation noch zusätzliche Sensorik, Schalldämpfung oder eine separate Ölwanne benötigen, ist der Installationsaufwand mit der bisherigen Praxis nicht vergleichbar. Lediglich Stromversorgung, Hydraulikschläuche und Liniensteuerung sind anzuschließen. Die Inbetriebnahme wird von einen Software-Wizard geführt und ist nach wenigen Minuten erledigt.

Generationswechsel: Das Bosch-Werk tauscht alte Aggregate gegen die smarte und schnell zu implementierende Stand-alone-Lösung CytroBox.

Die CytroBox kommt gut an im Bosch-Werk Bamberg, denn damit ließ sich das Ziel einer prozesssicheren und zugleich smarten Druckversorgung effizient auf halber Fläche realisieren. Die fein steuerbare Elektrohydraulik leistet einen wichtigen Beitrag zur Qualitätssicherung, da sie für einen präzisen Druckverlauf mit raschem Druckaufbau sorgt und somit zuverlässig Drucküberschwinger oder eine Überlastung des Systems verhindert.

Dank des modularen Aufbaus der CytroBox ließen sich zudem wichtige Sicherheitsfunktionen wie Nothalt einfach und kosteneffizient über optionale Module abbilden. Die Linienintegration gelang dank standardisierter Schnittstellen ebenfalls schnell. Dass sich die CytroBox gut vernetzen lässt – eine Grundvoraussetzung für die moderne Fertigung – fand ebenfalls großen Anklang. Last but not least bot die CytroBox mit vorinstallierter Technik für Condition Monitoring eine solide Basis zur kontinuierlichen Prozessverbesserung und vorausschauenden Wartung.

Durch Simulation und Berechnungen im Vorfeld dimensionierte Bosch Rexroth die CytroBox so, dass der bisherige Speicher nicht mehr nötig war.

Das strömungsoptimierte Design der CytroBox und ihr drehzahlvariabler Antrieb mit Energy-on-Demand Prinzip konnten den Strombedarf um 59 Prozent senken. Wesentlich für das Einsparpotential ist unter anderem, dass die exakt regelbare Verdrängersteuerung nur dann Druck erzeugt, wenn der Presszyklus ihn benötigt und ansonsten in den energiesparenden Stand-by-Betrieb geht. Ein weiterer Vorteil des intelligenten Zusammenspiels von Servomotor, Pumpe und mit 3D-Sandkerndruck hergestelltem Block sind die geringen Geräuschemissionen. Laut den Linienbedienern arbeitet die CytroBox so leise, dass sie auch in unmittelbarer Nähe kaum zu hören ist.

Auch in Sachen Zuverlässigkeit konnte das Aggregat aus dem Connected Hydraulics Portfolio von Bosch Rexroth die Werkleitung überzeugen. So gibt Gruppenleiter Daniel Link an, er habe „seit der Installation nichts mehr von der CytroBox gehört“. Aus Sicht eines Produktionsverantwortlichen ist dieses Feedback wohl das größte Lob für ein Hydraulikaggregat und ihren Erfinder.

Nach den guten Erfahrungen möchte das Bosch-Werk bald weitere Linien modernisieren, unter anderem auch mit dem kleineren Kompaktaggregat CytroPac. Die Partnerschaft mit Bosch Rexroth wird so zu einem weiteren Baustein für die vollständig vernetzte und CO₂-arme Produktion.

Bereit für Monitoring: Die vorbereitete CytroBox ermöglicht dem Bosch-Werk eine vorausschauende Wartung und kontinuierliche Prozessverbesserung.

Sie möchten Ihre Aggregate smart und kompakt erneuern? Voll vernetzt und mit bis zu 80 Prozent weniger Energieverbrauch? Lesen Sie unser kostenloses Whitepaper.