L’usine Bosch de Bamberg fabrique des bougies d’allumage à l’aide de systèmes hydrauliques de pointe. La mise en place d’une unité CytroBox autonome augmente la productivité et réduit la consommation d’énergie de 59 %.

Il y a 120 ans, la première bougie d’allumage était utilisée dans une voiture. Le composant essentiel des moteurs à essence inventé par Robert Bosch est aujourd’hui fabriqué pour le marché mondial à l’usine Bosch de Bamberg, à l’aide de méthodes de pointe. L’équipementier automobile, dont les opérations respectent la neutralité carbone depuis 2020, se préoccupe non seulement de la fiabilité des processus, mais aussi de son empreinte en CO₂. Dans cette optique, il est essentiel que l’hydraulique industrielle devienne toujours plus intelligente et durable.

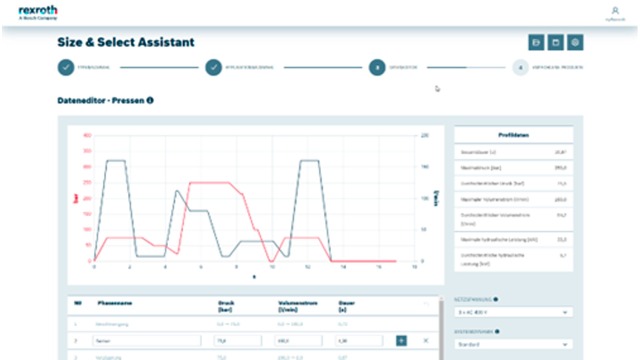

Presses à Panat entraînées par la solution CytroBox : l’alimentation intelligente en fluide assure un profil de pression précis et réduit la consommation d’énergie.

Le dernier projet de modernisation visant à améliorer l’efficacité énergétique concerne six presses d’une chaîne de production à cycle court. Chaque presse compte cinq cylindres qui se déplacent simultanément sur le Panat (un ciment à base de verre conducteur) et l’enfoncent à haute pression (135 bars) dans le boîtier en céramique des bougies d’allumage. Lorsque l’usine a dû produire des types de bougies plus longs dans le cadre d’une expansion produit, requérant une augmentation de la longueur de course et du débit des presses, l’équipe de planification de la production y a vu l’occasion de renouveler la centrale hydraulique. Au lieu du montage classique avec un grand accumulateur hydraulique, les cylindres ont été remplacés par la solution autonome intelligente CytroBox de Bosch Rexroth.

Par comparaison avec les installations classiques, les unités autonomes comme CytroBox représentent une amélioration à tous les niveaux : elles sont non seulement compactes et silencieuses, mais aussi intelligentes, et elles économisent l’énergie et réduisent les émissions de CO₂. Et comme elles ne nécessitent ni installation électrique, ni capteurs supplémentaires, ni isolation acoustique, ni carter d’huile à part, leur installation est également bien plus simple. Seules l’alimentation électrique, les conduites hydrauliques et la commande de ligne doivent être connectées. Cette opération est gérée par un assistant logiciel et ne demande que quelques minutes.

Changement de génération : l’usine Bosch remplace ses anciennes unités par la solution autonome intelligente et rapide à mettre en œuvre CytroBox.

La solution CytroBox a été bien accueillie dans l’usine Bosch de Bamberg. Et pour cause, elle répond à toutes les attentes, permettant d’appliquer une pression de façon à la fois fiable et intelligente, le tout sur une surface deux fois moins importante. Le degré de contrôle offert par les composants électrohydrauliques contribue de manière importante à l’assurance qualité et à la fiabilité, dans la mesure où il garantit un profil de pression précis avec une montée en pression rapide, et évite ainsi tout excès de pression et toute surcharge du système.

La conception modulaire de CytroBox permet également d’ajouter facilement et à moindre coût des fonctions de sécurité importantes, telles que l’arrêt d’urgence, via des modules optionnels. L’intégration des lignes a également été rapide grâce à des interfaces standardisées. La facilité de mise en réseau de la solution, un prérequis incontournable pour toute production moderne, a également fait l’unanimité. Enfin, les technologies de surveillance d’état préinstallées dans la solution fournissent une base solide pour l’amélioration continue des process et les opérations de maintenance prédictive.

Grâce à des simulations et à des calculs préalables, Bosch Rexroth a dimensionné CytroBox de telle sorte que le système de stockage précédent n’était plus nécessaire.

La conception optimisée de CytroBox et son entraînement à vitesse variable fondé sur le principe d’énergie à la demande ont réduit la consommation d’énergie de 59 %. Grâce à un réglage précis, la commande de déplacement ne génère de pression que lorsque le cycle de pressage l’exige et reste sinon en veille, ce qui permet de réduire la consommation d’énergie et de réaliser ainsi des économies. Un autre avantage de l’interaction intelligente entre le servomoteur, la pompe et le bloc produit par impression 3D réside dans les faibles émissions sonores. Selon les opérateurs de ligne, la solution CytroBox est si silencieuse qu’on l’entend à peine, même en se tenant juste à côté.

La centrale de la gamme Connected Hydraulics de Bosch Rexroth a également impressionné la direction de l’usine en matière de fiabilité. Le chef de groupe, Daniel Link, indique qu’il n’a « plus entendu parler de la solution CytroBox depuis son installation ». Du point de vue d’un directeur de production, ce retour est probablement le meilleur compliment qu’on puisse faire à une centrale hydraulique et à son inventeur.

Encouragée par cette expérience positive, l’usine Bosch prévoit de moderniser prochainement d’autres lignes, notamment avec un plus petit modèle de centrale compacte, CytroPac. Le partenariat avec Bosch Rexroth aidera ainsi l’usine à assurer la mise en réseau complète de la production et à réduire plus encore ses émissions de CO₂.

Une surveillance intégrée : CytroBox permet à l’usine Bosch d’assurer une maintenance prédictive et une amélioration continue des processus.

Vous voulez renouveler vos unités pour qu’elles soient plus intelligentes, plus compactes et entièrement connectées ? Le tout en réduisant votre consommation d’énergie de jusqu’à 80 % ? Lisez notre livre blanc gratuit.