製造業では、パーツの個別生産であっても、連続生産であっても、業務用3Dプリントの重要性が高まっています。業界のそのような要求に対して、GEWO Feinmechanik GmbHは高性能プラスチック向けの最新3Dプリントシステムで対応しています。ボッシュ レックスロスはそのモダンなオートメーションソリューションによって、業務用の実績を積み重ねた結果、そのテクノロジーを製造業のオートメーションの世界に結び付けてきました。

半導体、航空宇宙、医薬品や研究向けの複雑な加工対象物の開発や生産で長年にわたる実績を持つGEWOは、そのプロセスにもっとも厳しい品質要件に適応してきました。付加製造機も大黒柱として、同社の未来指向を支えています。PERFORMER 260(図1)は同社のGEWO 3Dビジネス部門の最新製品として、昨年のFormnextでプレミア公開されました。

図1:GEWO 3Dの新しい3Dプリントシステム、PERFORMER 260(写真出典:GEWO Feinmechanik GmbH)

「細部にわたる機械エンジニアリングとお客様の求めるものを重視することが、GEWOのDNAとなっています。PERFORMER 260を開発したときも、そのアプローチは変わりません」 と述べるのは、GEWO 3Dのマーケティングおよび営業を担当するMartin Stanglです。

260 °Cという高い組立体積温度は、プリント材料の反りと粘着性では明らかに有利です。従って、このシステムは付加製造技術に使われる高性能プラスチック(図2)によく適しています。

図2:PERFORMER 260の加工対象物サンプル(集合管、ガス熱変換器向けクロスフロー構成部品、ウィング部分、ギャップで軽量化した固定金具)(写真出典:GEWO Feinmechanik GmbH)

450 x 450 x 350 mmの寸法と高い組立体積温度のPERFORMER 260は、この電力クラスで現在入手可能な最大級のFFFプリンターで、お客様の要件にも適合します。寸法だけでなく、印刷速度も生産の経済性にとっては重要です。最大6 m/s²の加速、最大300 mm/sの伝送速度、0.5 kg/hの原材料スループットで、GEWO 3Dは市場をリードします。

ボッシュ レックスロスのオープンなCNCシステムMTXによるPERFORMER 260は、信頼性と正確性の高いプリントプロセス向けのきわめて高性能の制御システムを特徴としており、業務用アプリケーションで多数実績があります。高度なオートメーション化した工作機械では一般的な最新のXM42コントロールハードウェアと幅広いソフトウェア機能が使用されています(図3)。これにより、プロセス全体の監視と最適化を含む、非常に動的で調整された動きに対して、可能な限り短いサイクル時間と十分な計算能力が保証されます。

図3:パワフル、インテリジェント、コネクティブなRexrothのCNCシステムMTX(写真出典:Bosch Rexroth AG)

付加製造技術では、ヒューマンマシンインターフェイスの要件は、従来のマシンツールの要件とは異なります。ユーザーは、直感的に使えて、必要な情報だけに絞り込んだクリアな操作画面を求めています。MTXなら、こうした画面を簡単に作成にできるHMIソリューションをご用意しています。マルチタッチスクリーンと組み合わせることで、物理的な操作要素を不要にする大きな仮想ボタンを備えた操作ソリューションを実現できます。

GEWO 3DはMTXの使用によって、IoTの世界に順調に踏み出します。制御システムに含まれるOPC UAサーバーにより、3Dプリンターを生産中の自動化システムにシームレスに接続して、ジョブ管理、パフォーマンス監視、品質管理などの機能を実現できます。

CNCシステムソリューションMTXは高性能の制御用ハードウェアおよびソフトウェアのほかにも、IndraWorksエンジニアリングツールを採用して、マシンのプランニング、試運転、トラブルシューティング、生産プロセスに向けた初期試験でユーザーを支援します。IndraWorksは、実際の制御システムと同じソフトウェアと機能を備えた仮想CNCシステムMTXを利用できるようにします。レックスロスのVirtual Machine Simulationソリューションと合わせて、マシン向けのデジタルツインが構成されたのです。

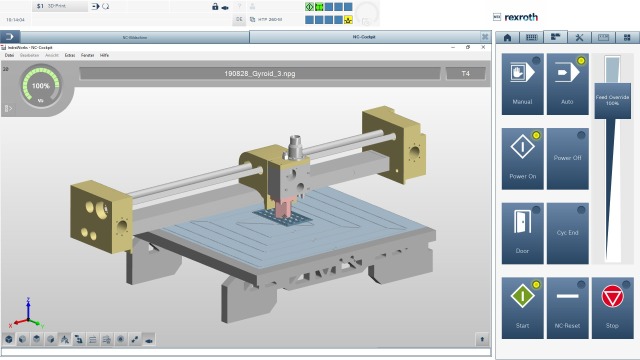

その結果としてできあがった3Dシミュレーションソリューションはリアルなマシンと同じユーザーインターフェースを持ち、生産プロセスをバーチャルに評価できるようになりました(図4)。動きのパターンを表示するだけでなく、材料の塗布または除去が視覚化され、プロセスの衝突が監視されます。付加製造技術では、長時間にわたるプリントプログラムが標準となっています。デジタルツインは、シミュレーション速度を大きく高速化します。通常は数時間続くプリントプログラムがわずか数分でシミュレートされます。もちろん、システム動作は変わりません。

図4:付加製造技術(AM)プロセスシミュレーションを示すMTXユーザーインターフェース(写真出典:Bosch Rexroth AG)

GEWO 3DはPERFORMER 260によって、3Dプリンターが工業生産で想定されている高い基準にも対応できることを示しました。GEWO 3Dは高性能コンポーネントとイノベーティブな機能群によって、付加製造技術の数多い製品機能のベンチマークを打ち立てました。ほかでもないBosch Rexrothのオートメーションコンポーネントがこれを実現したのです。Peter Berens(付加製造技術市場セグメント担当のCNCシステムビジネス開発部門長)が満足げに語ります。「お客様のGEWO3Dとともに、当社のソリューションが3D印刷を産業環境に統合し、品質、再現性、経済性、信頼性を確保するための手段であることを改めて示しました。」