TSR Recycling社のハイルブロン工場(ドイツ)では、潜在的なダウンタイムコストを回避するためにボッシュ レックスロスのデータベース解析を使用しています。CytroConnect のデジタルサービスの料金は、すぐに回収できるでしょう。

リサイクルメーカーは設備の稼働率に大きく左右されています。油圧駆動のシュレッダー、スクラップシャーリング、プレスが故障した場合には、厳しい違約金が科されるリスクがあります。さらにトラック、電車、船舶の貨物の待機時間によっては、フォローアップの費用が5~6桁に跳ね上がる可能性もあります。こうした事態を防ぐため、TSR Recycling社はボッシュ レックスロスのデジタルサービスCytroConnect PREDICTで新たな境地を拓いています。機械学習を利用したルールとデータに基づく分析により、生産工場のダウンタイムを防ぐだけでなく、メンテナンス費用を削減し、機器の耐用年数を延ばすことができます。

TRS Recycling社のハイルブロン工場では、スクラップ金属と鉄を加工しています。

TSR Recycling社は1890年に設立され、ドイツのノルトライン=ヴェストファーレン州のリューネンに本社を置き、全世界で4,100人の従業員を擁しています。同社は年間1,200万トンの鉄鉱石、500万トンの石炭、800万トンの二酸化炭素削減に成功しています。また、ハイルブロンのドイツ工場で鉄、および非鉄金属の加工を行っています。「当社の製品の生産量と純度をさらに向上させるには、プロセスチェーン全体の高度なイノベーションしかありません」と、Shears and Presses部門のテクニカルマネージャー、Sebastian Bischof氏は語ります。「ここでは、生産機器の予測分析とメンテナンスがその中心的な役割を果たしています」

二酸化炭素排出量と生産コストを最小限に抑え、最もエネルギー効率の高いソリューションを前提条件として、TSR Recycling社は長年の油圧機器パートナーであるボッシュ レックスロスの予測分析ソリューションを選びました。「詳細な市場分析の結果、ボッシュ レックスロスの総合的なパッケージにひかれました」と、Sebastian Bischof氏は言います。

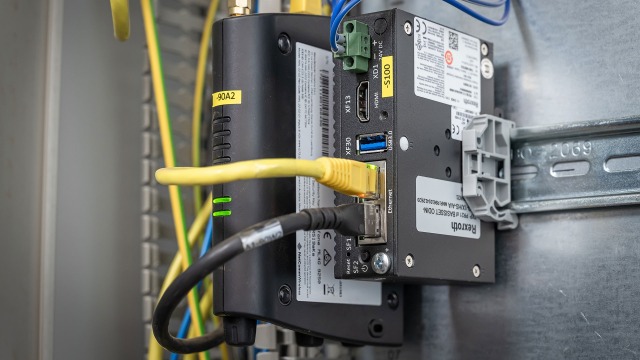

TRS Recycling社で初めてデータ分析の準備を行った機械は、Metsoのスクラップシャーリングです。インベントリと必要なハードウェアのアップデートは、ジンデルフィンゲンに拠点を置くレックスロス認定パートナーのHydrobar社が担当しました。同社はプロセスに不可欠なシステム部品に適切なセンサーを搭載し、ゲートウェイ内蔵DAQボックス(データ収集)を設置しました。これによりセンサーデータが記録され、IoTゲートウェイで前処理された後、暗号化された形でクラウドに転送されます。次に自己学習アルゴリズムによりデータストリームを検証し、解読し、評価します。

測定値が学習済みの比較データから大きく逸脱した場合、システムが異常を認識し、レックスロスのエキスパートチームに報告します。エキスパートが状況を確認し、TSR社の責任者に予知保全を提案します。同社は生産性を低下させることなく、時間に余裕を持って対策を考え、準備することができるのです。早期に異常を検知・修正することで、損害や予定外のダウンタイムを回避することができます。

スクラップシャーリングは、生産に不可欠なシステムの一つです。ルールとデータに基づいた分析は、長期停止によるコストの高騰を防ぐのに役立ちます。

わかりやすいハードウェアアップデート:データを収集し、クラウドにセキュア送信するボッシュ レックスロスのゲートウェイ内蔵DAQボックス。

2021年8月に運用を開始する前に、4週間の学習フェーズを設けました。このフェーズでボッシュ レックスロスの分析チームはまず、スクラップシャーリングに適したモデルとパラメータを特定しました。分析用に指定したアルゴリズムは継続的に改善され、時間の経過とともに予測の精度が向上します。

「予知分析には、高度な専門知識、匿名の比較データのプールから膨大な量のデータを処理する包括的なニューラルネットワークが必要です」と、ボッシュ レックスロスのサービスセールスサポート担当シニアマネージャー、Marcello Miceliは説明します。「こうしたソリューションを企業が独自に立ち上げることは不可能に近いはずです。しかし、予測分析のレンタルサービスは多くのユーザーにとって魅力的なものになるはずです」

ほとんどの致命的な故障の場合の油圧機器アプリケーションの場合、CytroConnect PREDICTなら1年以内に費用を回収できることをMarcello Miceliは経験から知っています。油圧コンポーネントの故障で発生するコストは、スペアパーツの調達にかかる費用に左右されます。「一般的には、月額料金の5倍以上のダウンタイム費用を回避できいるはずです」と、レックスロスのエキスパートは言います。「年に1、2回のダウンタイムを回避できれば、技術的な投資は数週間から数カ月で回収できます。また、周辺コストも計算に入れておく必要があります。たとえばオイルの汚れを監視することで、他のコンポーネントへのダメージを回避することができます」

その後、ボッシュ レックスロスの予知保全チームが機械学習データを評価し、メンテナンスの推奨を行います。

リサイクル工場における予知分析は想定外のダウンタイムの発生を防ぎ、メンテナンス作業を軽減し、機器の稼働時間を伸ばします。取得したデータは、継続的な生産性向上にもつながります。

TRS社のハイルブロン工場の最終的なコストとエネルギー削減率を割り出すには、まだ早すぎます。しかし、Sebastian Bischof氏は「すでに、1~2件の成功事例が上がっている。新規導入されたシステムによって、故障の原因となる複数の異常を早い段階で特定することができました。たとえば、バルブの摩耗による生産の一時的な停止が予測可能です。主要な目標は達成できました」と、テクニカルマネージャーは言います。「予知保全を実施することで、想定外のダウンタイムを防ぎ、ハイルブロン工場でのメンテナンスコストを最小限に抑えることができます。一部の油圧駆動コンポーネントについては定期交換ではなく早期に交換するケースもあり、メンテナンス作業員の負担が大幅に軽減されました。また、スキルのある熟練作業員不足の緩和にもつながりました。同時に、状態に関する情報と予測は、機器のエネルギー効率と稼働率を向上させ、結果的にコスト削減につながります」CytroConnect PREDICTは、スクラップシャーリングのシリンダ、ポンプ、モータだけでなく、作動油の汚れやタンクパラメータの監視も行います。

Sebastian Bischof氏は、取得したデータを基に今後さらなら生産向上を目指しています。「スクラップの種類に応じて油圧データを割り当てることで、プロセスを分析し調整することができます。このようにさまざまなメリットがあり、結果には非常に満足しています」とSebastian Bischof氏は語ります。「非常に前向きな手ごたえを感じており、これが正しいことが証明されれば、ボッシュ レックスロスの予知保全システムで生産システムをさらに改良する予定です」