Blij en tevreden: dat zijn ze bij Kikkoman door de nieuwe aandrijving van hun productielijnen. De fermentatiepersen van de sojasausfabrikant zijn onlangs voorzien van een nieuwe aandrijving en besturing, met frequentieregelingen die specifiek voorgeparametreerd voor hydraulische systemen. Het resultaat: significante energiebesparing, langere levensduur, lagere onderhoudskosten en overall een hogere mate van procescontinuïteit.

De realisatie van de nieuwe aandrijving en besturing is een coproductie van Perdok en Bosch Rexroth, die al jaren intensief samenwerken. “Perdok is een van onze Certified Solution & Service Partners”, vertelt JanJaap Lieuwen, Distributionmanager bij Bosch Rexroth. “Ze hebben alles in huis om als volwaardige partner te fungeren. Sterker nog: we zien Perdok en andere partners als een verlengstuk van ons bedrijf. Dat zie je terug in de Sytronix oplossing van Bosch Rexroth, bij sojasausfabrikant Kikkoman: de aggregaten dragen het Perdok-logo, maar zijn voorzien van Bosch Rexroth pompen, motoren en andere componenten. Samen staan we vierkant achter deze installatie.

Links JanJaap Lieuwen (Bosch Rexroth) en rechts Herman Ter Schure (Perdok) voor het Bosch Rexroth aggregaat

Het leveren van de hydrauliek pompen en frequentieregelingen was voor Bosch Rexroth een koud kunstje. “Die kun je in feite overal kopen”, aldus Lieuwen. “Maar níet de combinatie van pomp met een frequentieregelaar. Daar zijn we uniek in. Het is mooi om te zien dat een bedrijf als Kikkoman daarvan de meerwaarde ziet.” Perdok-project- en accountmanager Herman ter Schure legt uit dat de frequentieregelaar een conventionele ster/driehoekschakeling vervangt. “Daarin zit de grootste energiebesparing. Waar de motor en pomp met een ster/driehoekschakeling altijd draaien, schakelt de motor dankzij de frequentieregelaar automatisch langzaam uit als er geen hydraulische vraag is. Dat heeft bij Kikkoman al geleid tot een reductie van 80 procent aan draaiuren op beide productielijnen, ofwel een besparing van 46.000 kilowattuur. Bovendien stijgt de levensduur van de installatie en neemt de slijtage af, en daardoor ook de investering in revisiewerkzaamheden. Tot slot is ook het geluidsniveau verbeterd. Kortom: deze oplossing is zowel goed voor Moeder Natuur als voor de portemonnee van Kikkoman.”

Probleemloze draaiuren

De frequentieregelingen sturen de pompen perfect aan en leveren energie als dat nodig is. Indien er geen hydraulische druk noodzakelijk is toeren de regelaars de pompen automatisch terug naar nul. Dat klonk projectcoördinator Paul Meerman en senior Maintenance Technician Gerrit Renting (beiden Kikkoman) als muziek in de oren. “Al tijdens de testfase zagen we de voordelen”, vertelt Meerman. “Voor ons was dat een belangrijk signaal om ook in de bestaande productielijnen te gaan werken met deze frequentieregelaars.”

Bijkomende voordelen

Ook Renting is tevreden, zowel met de nieuwe aandrijving en besturing als met de implementatie. “In één weekeinde was het geregeld. En sinds de storingsvrije start draaien we probleemloos.” Bovendien ziet Renting nog meer voordelen. “We hoeven de hydrauliekolie minder te koelen, waardoor de oliekwaliteit hoog blijft. In het verlengde daarvan is het gebruik van koelwater drastisch gedaald. Maar de belangrijkste winst is de combinatie van energiebesparing en de continuïteit van onze productielijnen.”

“De belangrijkste winst van de frequentieregelaar is de combinatie van energiebesparing en de continuïteit van onze productielijnen”

De drie frequentieregelaars van Bosch Rexroth

Perdok blijft de Kikkoman-productielijnen monitoren, zoals het bedrijf dat al vele jaren doet. Ter Schure: “We verzorgen het jaarlijks onderhoud, doen inspecties en nemen geregeld monsters, van de olie. De volgende stap is het aanleggen van een online database op onze servers, waar we de prestaties van de productielijnen kunnen monitoren. Voordeel daarvan is dat we realtime inzicht krijgen in zaken als oliereinheid, temperatuurhuishouding en watergehalte in de olie. Zien we op basis van die data onderhoud aankomen? Dan kondigen we dat tijdig aan. Zo bouwen we met elkaar aan een solide basis om samen door te groeien richting de toekomst.”

80 miljoen liter

Die toekomst ziet er rooskleurig uit, verwachten Renting en Meerman. “We hebben nu vijf perslijnen, die samen een maximale capaciteit hebben van 55 miljoen liter sojasaus per jaar. We produceren momenteel zo’n 40 miljoen liter, maar hebben een groeiambitie van 80 miljoen. Je kunt je dus voorstellen dat we onze productielijnen in de toekomst verder gaan uitbreiden, allereerst met een derde persinstallatie in onze tweede productielijn. Natuurlijk kijken we altijd om ons heen, maar het allerliefste continueren we de bestaande samenwerking met Perdok en Bosch Rexroth.”

Samen sterk

Uit Meermans woorden klinkt een zekere trots. Een gevoel dat Lieuwen en Ter Schure herkennen. “Zeker weten”, aldus Lieuwen. “Sterker nog: als ik een Kikkoman-flesje zie in een supermarkt of restaurant, voel ik me op een bepaalde manier verbonden. Wetende welke voordelen de klant behaalt, mede dankzij onze producten, geeft me een goed gevoel. Dat hebben we toch maar mooi gedaan.” Ter Schure knikt. “Gerrit appte me de zaterdagavond na de implementatie: hij wilde even kwijt hoe mooi de machine draait. Zulke complimenten waarderen we zeer. Het geeft aan dat we samen tot mooie dingen in staat zijn.”

Zo werkt de sojapers

Voor het maken van sojasaus gebruikt Kikkoman krachtige hydraulische persen. Een gefermenteerd mengsel van geweekte sojabonen, geroosterde tarwe, zout en water wordt langdurig door een filter geperst (vandaag de dag 6 uur, maar voorheen tot wel 12 uur). De pers is een vijf meter hoge kolom, met bovenin een opgevouwen doek met het sojamengsel. Het gevulde doek wordt in elkaar geperst, waarna de vloeistof wordt opgevangen. Na zes uur schuift het doek door naar een volgende pers (voor de laatste restjes). De sojaresten krijgen een bestemming in de veevoederproductie. Kikkoman wast het doek zorgvuldig uit en maakt het klaar voor een volgende perssessie.

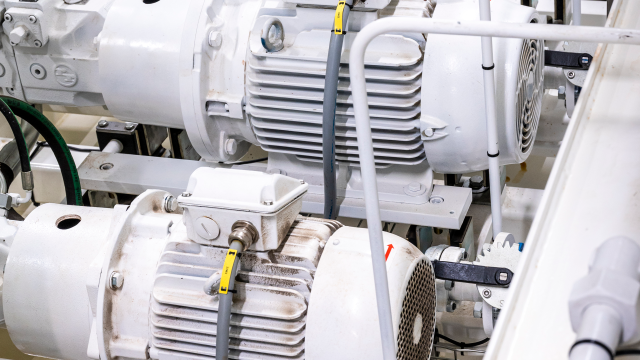

De motor-pomp groep van Bosch Rexroth

Over Perdok

Perdok is gespecialiseerd in Engineered Services: het bedrijf helpt klanten bij het verduurzamen, efficiënter maken en operationeel houden van processen en techniek in de industrie en de mobiele sector. Bij Perdok (opgericht in 1955) werken 25 gedreven vakexperts. Perdok is Rexroth Certified Solution & Service Partner met 150+ Bosch Rexroth dienstjaren ervaring.

Over Kikkoman

De Kikkoman-groep heeft zijn wortels in de productie en in de verkoop van sojasaus. Oorspronkelijk werd het bedrijf in de zeventiende eeuw opgericht in Noda, Japan. Halverwege de vorige eeuw opende Kikkoman een eerste verkooppunt in San Francisco (VS). De eerste Europese verkoopvestiging stond in Duitsland (Düsseldorf, 1979); de primeur voor de eerste Europese Kikkoman-brouwerij was voor Hoogezand-Sappemeer (1997). In deze fabriek worden verschillende Kikkomansauzen geproduceerd, met eindbestemmingen door heel Europa.