I anläggningen i Heilbronn använder TSR Recycling GmbH databaserade analyser från Bosch Rexroth för att minimera potentiella stilleståndskostnader. Prissättningen på den digitala tjänsten CytroConnect är rimlig och återbetalar enkelt sig själv.

Återvinningsbranschen är enormt beroende av deras utrustnings tillgänglighet. Om hydrauldrivna rivare, skrotsaxar eller pressar stoppas så finns en risk för dryga böter. Om lastbilar, tåg eller fartyg måste vänta i onödan på lasten kan uppföljningskostnaderna snabbt bli både fem- och sexsiffriga. TSR Recycling GmbH förebygger detta genom att bryta ny mark – med den digitala tjänsten CytroConnect PREDICT från Bosch Rexroth. De regel- och databaserade analyserna med maskininlärning kan inte bara förebygga produktionsstillestånd utan också sänka underhållskostnaderna och förlänga utrustningens livslängd.

På anläggningen i Heilbronn bearbetar TSR Recycling GmbH järn- och metallskrot.

TSR Recycling grundades 1890 och har sitt säte i Lünen i norra Nordrhein-Westfalen. Företaget har 4100 medarbetare globalt. Företagets framgångar räknas till 12 miljoner tons insparad järnmalm, 5 miljoner ton kol och 8 miljoner ton CO₂. Företaget bearbetar järn- och ickejärnmetaller i anläggningen i Heilbronn i Tyskland. ”Utmatningskapaciteten och renheten hos produkterna kan bara förbättras ytterligare med höggradiga innovationer i hela processkedjan”, förklarar Sebastian Bischof som är tekniskt ansvarig för divisionen Shears and Presses. ”Förutseende analys och underhåll av våra produktionsmaskiner spelar då en viktig roll.”

Målet var att hitta den mest energieffektiva lösningen som minimerar både CO₂-utsläppen och produktionskostnaderna, och då valde TSR Recycling en lösning med förutseende analys från sin långtidspartner Bosch Rexroth. ”Efter en detaljerad marknadsanalys var det helheten från Bosch Rexroth som avgjorde”, säger Sebastian Bischof.

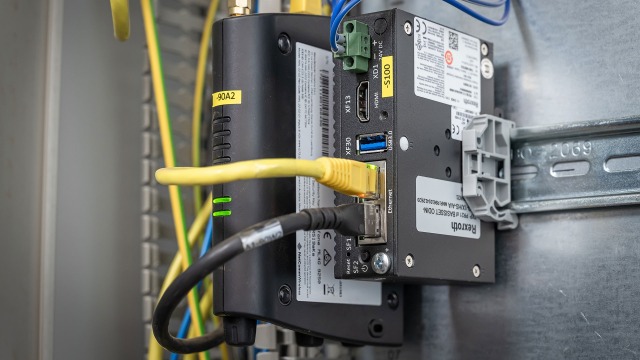

En skrotsax från Metso var den första maskinen hos TSR som förbereddes för dataanalys. Inventeringen och de nödvändiga maskinvaruuppdateringarna utfördes av Hydrobar som är Rexroth Certified Excellence-partner med bas i Sindelfingen. Företaget utrustade de processkritiska systemdelarna med lämpliga sensorer och installerade en DAQ-box (data acquisition, datainsamling) med inbyggd gateway. Den registrerar sensordata som föranalyseras av IoT Gateway, krypteras och överförs till molnet. Här verifieras dataströmmarna, dekrypteras och utvärderas med hjälp av självlärande algoritmer.

Om mätvärdena avviker alltför mycket från inlärda data identifierar systemet det som en anomali, som rapporteras till Bosch Rexroths övervakningsexpertteam. Experterna verifierar situationen och lämnar en rekommendation om förutseende underhåll till de ansvariga på TSR. Återvinningsföretaget har sedan tid att planera och förbereda åtgärden utan att produktiviteten drabbas. Eftersom anomalier identifieras och korrigeras tidigt går det att förebygga skador och oplanerade stillestånd.

Skrotsaxar är produktionskritiska system. Regel- och databaserade analyser ska bidra till att förebygga höga stilleståndskostnader.

Enkla maskinvaruuppdateringar: DAQ-box med inbyggd gateway från Bosch Rexroth för säker insamling och överföring av data till molnet.

En fyra veckor lång inlärningsfas genomfördes i augusti 2021 innan driften inleddes. Under denna period identifierade Bosch Rexroths analytiker lämpliga modeller och parametrar för skrotsaxen. De utvalda algoritmerna för analysen förbättras löpande, vilket leder till allt exaktare förutsägelser över tid.

”Förutseende analys kräver mer expertis och ett stort neuralt nätverk som bearbetar enorma datamängder från en gigantisk bas av anonyma jämförelsedata”, förklarade Marcello Miceli, chef för service- och försäljningssupport på Bosch Rexroth. ”Det är i princip omöjligt för företag att bygga sådana lösningar själva, men en hyrtjänst för förutseende analys blir allt mer lockande för fler användare.”

Marcello Miceli vet av erfarenhet att CytroConnect PREDICT lönar sig inom ett år för de flesta felkritiska hydraulikapplikationer. Hur mycket ett avbrott i en hydraulikkomponent egentligen kostar beror på anskaffningstiden för reservdelar. ”I allmänhet överskreds de avvisade stilleståndskostnaderna månadsavgifterna med en faktor fem eller mer”, sade experten på Rexroth. ”Om bara ett eller två stillestånd förhindras varje år så har de tekniska investeringarna betalat sig inom några veckor eller månader. Kringkostnaderna tillkommer ju också. Skador på andra komponenter kan exempelvis undvikas genom övervakning av oljerenheten.

Bosch Rexroths team för förutseende underhåll utvärderar sedan maskininlärningsdata och lämnar underhållsrekommendationer.

Förutseende analys inom återvinning förebygger oplanerade stillestånd, minskar underhållsbehovet och förlänger utrustningens livslängd. Data kan också bidra löpande till en förbättrad produktion.

Det är för tidigt för TSR i Heilbronn att dra slutsatser om kostnads- och energibesparingarna. Men Sebastian Bischof kan redan rapportera en eller två framgångar: ”Det nyintroducerade systemet gav oss möjlighet att identifiera flera felkritiska anomalier tidigt. Exempelvis skulle slitna ventiler ha drabbat produktionen inom en snar framtid. Vi har uppnått huvudmålet”, sade den teknikansvariga. ”Förutseende underhåll skyddar mot oplanerade stillestånd och hjälper oss att minimera underhållskostnaderna i anläggningen i Heilbronn. Vissa hydraulikkomponenter ersätts inte längre regelbundet, och i vissa fall alltför tidigt, så underhållspersonalen har mindre att göra. Det förbättrar också bristsituationen för kompetent personal. Samtidigt ökar statusinformationen och förutsägelserna både energieffektiviteten och utrustningens tillgänglighet – och det sparar också pengar.” CytroConnect PREDICT övervakar skrotsaxens cylindrar, pumpar och motorer – men dessutom hur ren hydrauloljan är och oljebehållarparametrarna.

Sebastian Bischof hoppas också kunna förbättra produktionen ytterligare med de data som erhållits. ”Genom allokering av specifika hydraulikdata till vissa skrottyper kan vi analysera och justera processerna. Vi är mycket nöjda med resultaten tack vare de många fördelarna”, säger Sebastian Bischof. ”Intrycket är extremt positivt, och om det stämmer så kommer vi att uppgradera fler produktionssystem med Bosch Rexroths system för förutseende underhåll.