Så dras batteripaket för elfordon åt tillförlitligt och effektivt.

Batteripaket för el- och hybridfordon måste dras åt när de är strömsatta. Monteringsfel innebär en hälsorisk för arbetare och kan påverka fordonets funktion och dess säkerhetssystem, och därför finns det stränga krav gällande obligatorisk övervakning och dokumentation. Vilka lösningar erbjuder industri 4.0 för skruvförband under produktion och vid service som både uppfyller standarder och är ekonomiska?

Sakta men säkert får e-mobility upp farten. Det uppskattas att närmare 20 miljoner hybrid- och elfordon kommer tillverkas 2025. Produktions- och servicechefer måste förbereda produktionslinjer och verkstäder inför detta. Om några år kommer mängder av batteripaket att monteras med hundratals skruvar och i hög grad påverka fordonets effekt, räckvidd, livslängd och säkerhet. Om enskilda komponenter slutar fungera under körning finns det risk för både kroppsskada och dödsfall – och givetvis även risker för miljöpåverkan. Därför måste leverantörer och tillverkare av originalutrustning i enlighet med VDI/VDE-standard 2862 noggrant övervaka varje enskilt säkerhetskritiskt skruvförband och arkivera dessa dokumenterade uppgifter i tio år. Många chefer vill veta hur de kan implementera övergången i produktion och service både effektivt och kostnadseffektivt och samtidigt säkerställa processkvaliteten.

Säkerhetskritiska skruvförband för komplex batterimontering: En intelligent, sladdlös momentdragare med integrerade sensorer på Boschs fabrik i Bamberg förhindrar dyra omarbetningar och risk för både personskada och rättsfall gällande produktansvar.

Ett batteripaket är ett komplext system som består av en styrenhet, hölje och ett antal batterimoduler av litiumjonceller, som lämnar fabriken delvis laddade. Även reparationer, som byte av en modul, utförs normalt under strömförsörjning. En kortslutning vid 400 till 600 volt kan vara dödlig. Vid användning av sladdanslutna, handhållna momentdragare finns det risk för oavsiktlig överföring av elektrisk potential via ledande metalldelar, från muttern till momentdragaren och därifrån till styrenheten. Detta utgör naturligtvis också en betydande risk för montören som håller i och använder den handhållna momentdragaren. För att förhindra personskada, miljöskada och rättsfall gällande produktansvar krävs tillförlitliga, intelligenta och skalbara åtdragningslösningar som kan registrera och överföra data trådlöst – och de får inte heller påverka lönsamheten negativt.

En helhetslösning som leverantörer och tillverkare av originalutrustning kan använda för att uppfylla kraven i VDI/VDE 2862 och samtidigt säkerställa maximal säkerhet för montörer provades under flera år i Bosch Rexroths batteriproduktion – denna lanserades slutligen på marknaden. Här kombineras en helisolerad Sladdlös Nexo-momentdragare med skyddsisoleringen NXAP030/ NXPP012 som är speciellt framtagen för batterimontering och därmed inte bara ger skydd mot oavsiktlig placering av momentdragaren på strömförande delar av batteriet utan också mot överföring av elektrisk spänning till momentdragaren. Skyddsisoleringens utformning i strömklassen upp till 800 V har godkänts av Dekra. Skyddsisoleringen förhindrar också att löst sittande kläder fastnar i utgående drivaxel.

Skyddsisoleringen för utgående drivaxel och verktygsfäste skyddar montörerna från farlig spänning: Spänning på 400 V eller mer kan föreligga när batterier för elfordon monteras, men förebyggande åtgärder ska vidtas redan vid 48 V.

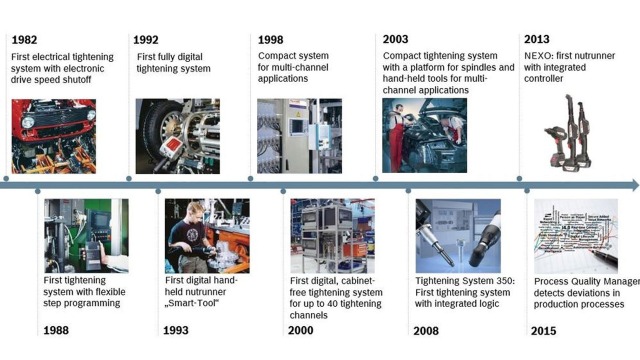

Rexroth har samlat expertkunskaper från mer än 30 år inom styrd Momentåtdragningsteknik i sin intelligenta, sladdlösa Nexo-momentdragare. 1982 introducerade företaget världens första elektriska momentdragare med elektronisk avstängning av rotationen. Under de följande tio åren lanserades de första momentdragarna med flexibel stegprogrammering och det första helt digitala momentsystemet. Exakt 20 år tidigare lanserades Nexo – världens första digitala, handhållna momentdragare. Flerkanalskapaciteten och den integrerade logiken i denna innovativa teknik används fortfarande idag. Den senaste milstolpen är Process Quality Manager, en programvarulösning som utvecklats i samarbete mellan Bosch Rexroth och Bosch Software Innovations och som använder stordata-analyser för att detektera avvikelser i produktionsprocesser.

Trendsättare: Under 35 år har Bosch Rexroth format utvecklingen av styrd momentåtdragningsteknik.

Som en stor användare tillämpar Rexroth även sina expertkunskaper inom industri 4.0. Nexo har nämligen en helintegrerad styrenhet och passar därför i nätverk i produktionshallar utan behov av extra maskinvara. Den kommunicerar också direkt med linjestyrningen och arkivservern. Den webbaserade programvaran ger platsoberoende tillgång till data, från både dator och smartphone. Tack vare dess integrerade streckkodsläsare kan den sladdlösa momentdragaren även identifiera tillhörande delar och guida montören genom monteringsprocessen. Om den trådlösa anslutningen bryts sparar enheten tillfälligt åtdragningsresultaten i en databuffert och överför dessa automatiskt när anslutningen har återupprättats. Den sladdlösa momentdragaren Nexo uppfyller alla kriterier för industri 4.0, tack vare decentraliserad intelligens, anslutbarhet, integrerad datainsamling och målinriktad processtyrning ned till satsstorlek på 1 komponent.

För att uppfylla obligatorisk övervakning och dokumentation för säkerhetskritiska skruvförband måste vridmoment och rotationsvinkel mätas direkt på momentdragaren (detta kan utföras till exempel med sensorer). Indirekt mätning genom mätning av strömförbrukning är inte tillräckligt. För varje åtdragningsprocess genererar Nexos omfattande sensorsystem upp till fyra A4-sidor data, som görs tillgängliga i det öppna källformatet JSON (JavaScript Object Notation). Processchefen får en exakt graf för snabb analys av varje åtdragningsprocess. Genom att jämföra denna med optimal process kan betydligt fler monteringsfel upptäckas än vad som föreskrivs i lag. Vid batterimontering kan exempelvis en felaktig kabel upptäckas när kabelklämman dras åt, tack vare fördefinierade parametrar i åtdragningsprogrammet. Andra exempel är felaktiga skruvar, brickor som saknas eller brickor som har monterats dubbelt.

Effektiv introduktion och omkoppling: Som en skalbar och heltäckande lösning med integrerad intelligens passar den sladdlösa momentdragaren Nexo in i befintliga it-system.

Databasens storlek avgör också hur effektiv en felförebyggande strategi egentligen är och hur dyra omarbetningar kan förhindras. Batterimontering följer en exakt definierad sekvens där inget skruvförband får saknas eller vara felaktigt. För att kunna kontrollera antalet skruvförband i processen och omedelbart identifiera anslutningar som inte är godkända (NOK), kan ett separat program skapas för varje åtdragning och i sin tur delas in i upp till 12 steg – inklusive lossning och efterdragning. Montören får tillgång till exakt vägledning, displayterminal och en lokaliseringslösning. Till exempel visar en blå punkt på monitorn nästa åtdragningsposition. När denna har dragits åt blir punkten grön. Det går också att avbryta åtdragningssekvensen. Åtdragningspositionen sparas och visas för montören när arbetet återupptas. Momentdragaren måste vara i korrekt läge för att få en godkännandesignal. Lokalisering av momentdragaren kan också utföras genom triangulering mellan sändare och mottagare med kamerateknik, ultraljud eller en kombination av båda. Med stationära system kan momentdragaren lokaliseras med hög precision (inom 10 mm).

Med intelligenta kompletta system för tillförlitlig åtdragning kan tillverkare, leverantörer och tjänsteleverantörer inom bilindustrin effektivt skydda sina arbetares hälsa, öka produktiviteten och långsiktigt säkra och optimera processkvaliteten. Dessutom kan de komplexa monteringssekvenserna för batteripaket för elektrisk mobilitet utformas så att de inte bara uppfyller standarder utan också är effektiva och felfria.