Der koreanische Off-Highway-Hersteller Hyundai Construction Equipment standardisiert die Arbeitshydraulik von Radladern, Baggern und Staplern mithilfe der flexiblen Ventilplattform RS von Bosch Rexroth. Die modular zusammengesetzten Steuerblöcke erhöhen die Designfreiheit, Funktionalität und Wirtschaftlichkeit vor dem Hintergrund der fortschreitenden Elektronifizierung.

Wie lässt sich die Arbeitshydraulik von Baggern, Radladern und schweren Gabelstaplern flexibler, skalierbarer und effizienter gestalten? Hyundai hat mit der flexiblen Ventilplattform RS von Bosch Rexroth eine nachhaltige Antwort gefunden und in den Produktsegmenten Construction und Material Handling etabliert. Der Modulbaukasten zur bedarfsgerechten Kombination von Scheibenmodulen und Integration von Funktionen spielt eine Schlüsselrolle im kontinuierlichen Bestreben, Prozesse zu vereinfachen, die Energieeffizienz zu steigern und die Arbeitshydraulik mittels moderner Elektronik und Software um intelligente Funktionen zu erweitern.

Die Radlader der HL Serie von Hyundai Construction Equipment sind durchgängig mit den RS-Ventilen der Größen 15 und 20 ausgestattet. (Foto: Hyundai Construction Equipment).

Vor der Einführung der modularen Ventilplattform variierte die Arbeitshydraulik der mobilen Off-Highway-Maschinen stark nach Typ und Modell. Schließlich benötigen Bagger, Radlader und Stapler unterschiedliche und unterschiedlich viele Funktionen. Außerdem erfordern verschiedene Leistungsklassen größere oder kleinere Steuerblöcke, deren Steuerachsen wiederum auf die geforderten Funktionen angepasst sein müssen.

Monolithische Steuerblöcke können dieses fahrzeugübergreifende Anforderungsspektrum nicht abbilden, da sie die gewünschten Funktionen mit einem modellspezifisch gefertigten Bauteil verwirklichen. Im Gegensatz dazu versetzt die modulare RS Plattform das Hyundai Engineering in die Lage, individuelle Steuerblöcke mit lastdruck-unabhängiger Durchflussverteilung (LUDV) bedarfsgerecht zu konfigurieren und zu standardisieren.

„Mithilfe der flexiblen Lösungen von Bosch Rexroth halten wir die Arbeitshydraulik unserer Flotte technologisch und funktionell am Puls der Zeit“, sagt Kangjun Sim, Team Manager Hydraulic Components bei Hyundai Construction Equipment. „Mit der Einführung der RS Plattform vereinfachen wir nicht nur das Engineering und die Montage, sondern stellen zugleich auch die Weichen für die digitale Zukunft.“

Die Grundlage für den Wechsel auf die heutige RS-Lösung legte Hyundai bereits im Jahr 2009. In nur zwei Jahren rüstete der Hersteller zehn Radlader-Modelle mit Rexroth Monoblöcken M6 mit LUDV-Technologie aus. Zur selben Zeit ging im Produktbereich Stapler (größer 18t) der Rexroth Monoblock M7 mit LUDV in Serie. Beide Neuerungen stellten für Hyundai einen wichtigen Schritt in Richtung Energieeffizienz und Funktionalität dar. Denn damit wurden bereits die bisherigen Konstantpumpen durch Verstellpumpen abgelöst und die hydraulische Schaltung auf Closed-Center umgestellt. Die dadurch verringerten Druckverluste bewirkten modellabhängig Energieersparnisse von zehn Prozent und mehr. Funktional profitierten beide Fahrzeugtypen zudem von der neuen lastdruckunabhängigen Verteilung des Volumenstroms (LUDV / Flow Sharing), da sie eine kurzzeitig auftretende Unterversorgung gleichmäßig auf alle (nicht sicherheitsrelevanten) Verbraucher und Funktionen verteilt und so der abrupte Stillstand nur einer Funktion vermieden wird.

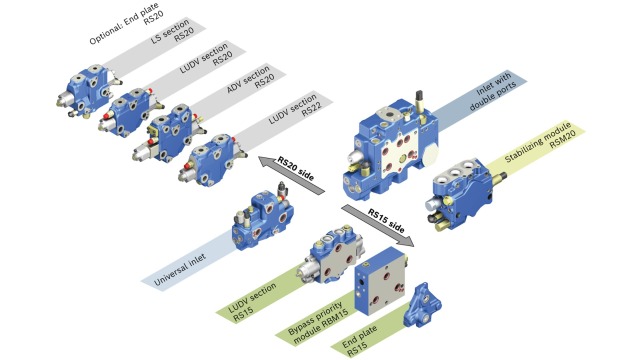

Beispielkonfigurationen eines RS-Blocks für Radlader: maßgeschneiderte Funktionalität, optimale Versorgung unterschiedlicher Verbraucher, Grundlage für fortschreitende Elektronifizierung und Assistenzfunktionen. (Foto: Bosch Rexroth)

Einen noch größeren Evolutionsschritt vollzog Hyundai ab 2019 mit der Einführung der Ventilplattform RS als flexiblen Ersatz für die beiden Monoblöcke M6 und M7. Damit lassen sich einerseits individuelle Steuerblöcke aus standardisierten Scheiben- und Funktionsmodulen zusammensetzen und andererseits die beiden Welten des Flow-Sharing (LUDV) und des Load-Sensing (LS) verbinden. So lassen sich beispielsweise priorisierte Funktionen wie die Lenkung mithilfe des Prioritätsmoduls RBM umsetzen. Mit weiteren integrierten Funktionen realisiert Hyundai beispielsweise eine Schwingungstilgung (Boom Suspension) sowie Anti-Drift Ventile, variable oder fixe Tankvorspannventile und eine Steuerölversorgung.

Die modulare Ventil-Plattform eröffnet dem Engineering hohe Freiheitsgrade beim Design und legt zugleich die Basis für eine schrittweise Elektronifizierung der Arbeitshydraulik. Denn neben der hydraulischen Steuerung ermöglicht die interne Kanalführung auch eine elektrohydraulische (EH) Ansteuerung, die Hyundai sukzessive ausweitet. So vermittelt etwa die eOC Software (electronic Open Circuit) dem Bedienpersonal auch ohne Load-Sensing ein Gefühl für die Traglast, indem sie zu Beginn der Bewegung die Größen Durchfluss und Druck besonders fein steuert. Im Zuge der fortschreitenden Elektronifizierung wurden bereits einige neue Assistenz- und Logikfunktionen realisiert, wie zum Beispiel eine Schwimmstellung zum Planen, Anti-Drift oder Return-to-Dig. Weitere sollen folgen.

Mittlerweile bewährt sich die RS-Plattform mit ihren charakteristischen Scheibenmodulen bei Hyundai in vier Fahrzeugtypen. Als erstes gingen damit sieben Maschinengrößen der Radlader-Reihe HL in Serie. Während die kleineren Modelle HL930 und HL940 Module der Baugröße 15 nutzen, basieren die größeren Maschinen von HL955 bis HL970 auf der Baugröße 20. Dank der Scheibenbauweise lassen sich Module beider Baugrößen auch kombinieren, um so unterschiedliche Volumenstromanforderungen zu erfüllen oder um mehrere bislang nicht integrierbare Funktionen bauraum-, gewichts- und aufwandsorientiert in nur einem Block zusammenzufassen. Nach dem erfolgreichen Serienstart der Radlader führte Hyundai die neue Plattform auch in Radbaggern und Minibaggern der Modellserien HW und HX ein.

Bei den Staplern mit Dieselantrieb wird seit 2022 die Gewichtsklasse 18 bis 25 Tonnen von M7 LUDV auf RS umgestellt. Zur Ausrüstung der Klasse von 10 bis 16 Tonnen erhielt Bosch Rexroth ebenfalls den Zuschlag. Hyundai weitet die LUDV Technologie damit auch auf kleinere Stapler aus und profitiert nun von einer einheitlichen Plattform für die komplette Modellreihe von 110D bis 250D. Unterschiedliche Blöcke werden auch hier entsprechend der benötigten Durchflussmengen zusammengestellt, indem Module verschiedener Nenngrößen verbrauchergerecht kombiniert werden. Beispielsweise wird die Funktion Heben durch das RS20 dargestellt, der Tilt durch das RS15 und die Lenkung wird über das Prioritätsmodul RBM abgesichert.

Bagger und Radlader haben unterschiedliche Funktionen, aber mit den RS-Modulen von Bosch Rexroth eine einheitliche Ventilplattform für die Arbeitshydraulik – inklusive der Möglichkeit zur elektronischen Ansteuerung. (Foto: Hyundai Construction Equipment).

Die Entscheidung für die modulare RS Ventilplattform mit ähnlicher Bestückung bringt viele Vorteile mit sich. Die gleiche modulare Technik für alle Maschinentypen und Leistungsklassen vereinfacht nicht nur das Engineering, sondern auch die Dokumentation und den Service. Gleichzeitig profitiert Hyundai von einer noch genaueren Auslegung und Gestaltungsfreiheit im Zuge der Standardisierung. So erleichtern beispielsweise elektrische Pilotventile mit ihrer einheitlichen Charakteristik die Softwareerstellung. Gleichzeitig sinkt der Verrohrungsaufwand in der Produktion.

„Der modulare Lösungsansatz von Bosch Rexroth versetzt uns in die Lage, die Marktanforderungen Flexibilität und Standardisierung im Sinne unserer Kunden zu verbinden“, erklärt Kangjun Sim. „Dabei erzielen wir über den ganzen Lebenszyklus spürbare Zeit- und Kostenersparnisse, was unsere Wettbewerbsposition insgesamt stärkt.“

In der Betriebsphase senkt die RS-Plattform den Energiebedarf und somit den Dieselverbrauch. So realisiert unter anderem das Load-Sensing-gesteuerte Prioritätsventil energetische Vorteile gegenüber konventionellen Prioritätsventilen, da nur die für die Lenkung aufgeteilte Ölmenge über das LS-Prioritätsventil fließt und so bisherige Druckverluste vermeidet. Ein weiterer Kundennutzen ergibt sich aus der elektrohydraulischen Ansteuerung, die den Betrieb deutlich geräuschärmer werden lässt und sogenannte „hydrauliklose Kabinen“ ermöglicht.

Ventilplattform RS20 / RS15: Wirtschaftliche Kombination standardisierter Scheiben-Module zu energieeffizienten und skalierbaren Steuerblöcken mit integrierten Funktionen. (Foto: Bosch Rexroth)

Mit der Umstellung auf die modulare Ventil-Plattform RS von Bosch Rexroth hat Hyundai einen weiteren Schritt in Richtung Zukunftsfähigkeit unternommen. „Für uns ist die Partnerschaft mit Bosch Rexroth ein Wettbewerbsfaktor“, resümiert Kangjun Sim. „Die Qualität von Support und Lösungen ist hervorragend, die Reaktionszeiten kurz, und die Innovationskraft stärkt die Zukunftsfähigkeit unserer Fahrzeuge – sowohl was das Design und die Kosteneffizienz betrifft als auch die Funktionalität und Nachhaltigkeit.“