Productos

ResumenIndustrias

ResumenServicio

ResumenCarreras

ResumenCompañia

ResumenGrupo de productos

ResumeneConfigurators y herramientas online

ResumenEntrenamientos

Resumen

¿Cuáles son los requisitos actuales del mercado para las válvulas hidráulicas?

Actualmente estamos viviendo una transición desde la hidráulica clásica y analógica a la tecnología digital de fluidos conectable. Los fabricantes de maquinaria europeos, en particular, están digitalizando cada vez más sus diseños de máquinas y esperan que la hidráulica pueda integrarse sin problemas en estos entornos conectados. Esto significa que, en cuanto al nivel de automatización, la hidráulica está al mismo nivel que los accionamientos electromecánicos. Una de las características decisivas en torno a esto es la perfecta integración de las válvulas hidráulicas inteligentes en diferentes topologías de automatización a través de estándares abiertos, como las múltiples interfaces Ethernet.

¿Qué nuevas posibilidades técnicas existen para satisfacer estos requisitos?

Los mandos inteligentes de un solo eje ya regulan a distancia los movimientos hidráulicos en un bucle de control cerrado. Además, un potente control de movimiento está integrado en la electrónica de a bordo de la válvula. Realiza la comparación objetivo-real in situ y regula con la precisión de unos pocos micrómetros. La calidad del control del sistema viene determinada exclusivamente por la resolución de los sistemas de medición. Estos controles de movimiento sin armario de control se utilizan cada vez más en aserraderos, fábricas de papel y máquinas herramienta. Además, existen accionamientos inteligentes de bombas de velocidad variable y mandos inteligentes de bombas. Ofrecen nuevas posibilidades de sustituir los mandos de acelerador que se utilizaban predominantemente hasta ahora por mandos de desplazamiento más eficientes desde el punto de vista energético. De este modo, las funciones que antes eran ejecutadas por válvulas se trasladan al software.

¿Y que pasa con la integración de la tecnología de sensores en las válvulas hidráulicas?

La producción en masa de sensores para la industria del automóvil o de productos de consumo ha reducido considerablemente los costes. Ahora, los sensores se utilizan cada vez más en la hidráulica. En nuestra opinión, la integración de este tipo de tecnología de sensores en las carcasas de las válvulas existentes es el siguiente paso. En cuanto a la monitorización del estado, los sensores recabarán información sobre la calidad del fluido, la temperatura, las vibraciones y los ciclos de conmutación realizados. A través de algoritmos de deeep learning, los usuarios pueden detectar el desgaste antes de que aparezca alguna avería.

¿Qué otras posibilidades de mecanización ofrece una válvula?

El grado de libertad en cuanto a las geometrías de conexión ya está limitado por los requisitos estándar. La industria hidráulica ya llevo a debate hace tiempo el tema de la hidráulica digital. La idea era y es controlar los flujos de forma "escalonada" o "cronometrada" utilizando estrategias de uno o varios bits. En determinadas aplicaciones, esto puede constituir una ventaja en comparación con la tecnología de variación continua.

¿Qué otras innovaciones en válvulas hidráulicas son relevantes en su empresa?

Ya no es una cuestión de si la tecnología de las válvulas hidráulicas se beneficiará de la conectividad o no. La única pregunta es cuándo. Los debates actuales en torno a la Industria 4.0 muestran claramente lo importante que es definir todas las funciones y funcionalidades necesarias. Sólo si los mecanismos y la tecnología de sensores se estandarizan entre los distintos fabricantes serán posibles la conectividad y la comunicación activas. Incluso en el futuro, no todas las válvulas de presión hidráulicas-mecánicas tendrán electrónica digital a bordo o estarán conectadas a un sistema de control o a otras válvulas. Un código QR impreso con información sobre los ajustes del fabricante, descripciones funcionales o información sobre las juntas de sustitución son un primer paso hacia la conectividad. En el ámbito de los nuevos materiales y tecnologías de producción, Rexroth tiene muchas innovaciones en curso. La impresión en 3D de núcleos para carcasas de fundición o la impresión directa reducen considerablemente el consumo de energía durante el funcionamiento de las válvulas. Si bien había que tener en cuenta la divisibilidad del molde del núcleo en el diseño del mismo, esto ya no es necesario hoy en día gracias a la impresión 3D del núcleo. Esto significa que podemos utilizar otros diseños de canales que permiten reducir las pérdidas de presión y mejorar el consumo de energía. En el caso de una válvula con un caudal de 10.000 l/min, la reducción de la resistencia al flujo entre un 10 y un 20% reduce considerablemente los gastos de funcionamiento.

¿Cómo afectan estas tendencias a sus productos?

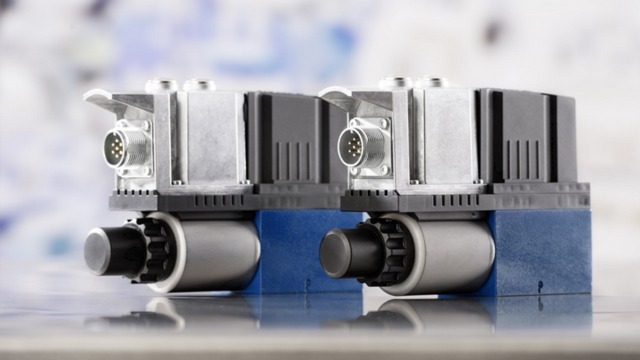

Con las Válvulas IAC (mando de eje integrado), Bosch Rexroth ofrece un control de movimiento sin armario de control que está completamente integrado en la electrónica de la válvula. Puede conectarse completamente a través de interfaces abiertas. Lo mismo ocurre con los ejes servohidráulicos, con su propio circuito de fluido. En estos ejes listos para montar, la bomba, las válvulas y los cilindros forman un conjunto al que el fabricante de la máquina sólo tiene que conectar la alimentación eléctrica y la comunicación de control. Utilizan las mismas herramientas de puesta en marcha e interfaces de usuario, lo que significa que todas las tecnologías de accionamiento ofrecen lo mismo. Sin embargo, las servoválvulas clásicas también pueden mejorarse. Los nuevos amplificadores enchufables con modulación por ancho de pulsos para las válvulas de conmutación de Rexroth reducen la temperatura de la superficie de los conectores en más de 80 grados a sólo 50 grados. Esto es especialmente interesante para aserraderos, en los que el serrín fácilmente inflamable constituye un peligro de explosión.

Perspectivas: ¿Cómo cambiará la tecnología de las válvulas en los próximos 10 años?

Dentro de 10 años, las válvulas permitirán una planificación más fácil del proyecto, una puesta en marcha más cómoda y un funcionamiento más eficaz, y proporcionarán más información antes de una avería. En caso de que sea necesaria una reparación, es posible que la válvula ya haya pedido sus piezas de repuesto.