Industrieen

OverzichtService

OverzichtBedrijf

OverzichtProductgroepen

OverzichtEngineering

OverzichteConfigurators en tools

Overzicht

Of het nu gaat om losse onderdelen of serieproductie, industrieel 3D-printen wordt steeds belangrijker voor de productie-industrie. Met zijn nieuwste 3D-printsysteem voor hoogwaardige kunststoffen speelt GEWO Feinmechanik GmbH in op de daaruit voortvloeiende eisen. Door moderne automatiseringsoplossingen te bieden, draagt Bosch Rexroth zijn industriële ervaring bij en zorgt het ervoor dat de technologie wordt verbonden met de wereld van automatisering in de productie.

GEWO beschikt over tientallen jaren ervaring als het gaat om het ontwikkelen en vervaardigen van complexe werkstukken voor de halfgeleiderindustrie, lucht- en ruimtevaart, geneeskunde en onderzoek, en het voldoet daarbij altijd aan de strengste kwaliteitseisen. Additive manufacturing-machines zijn een andere toekomstgerichte steunpilaar van het bedrijf. De PERFORMER 260 (Afb. 1), het nieuwste product van de GEWO 3D-divisie van het bedrijf, werd voor het eerst voorgesteld op Formnext vorig jaar.

Afb. 1: Het nieuwe PERFORMER 260 3D-printsysteem van GEWO 3D (bron foto: GEWO Feinmechanik GmbH)

'Bij GEWO zitten nauwgezette werktuigbouwkunde en focus op de wensen van de klant in ons bloed. En daarmee hebben we rekening gehouden bij de ontwikkeling van de PERFORMER 260', verteldt Martin Stangl, de verantwoordelijke voor marketing en verkoop bij GEWO 3D.

De hoge bouwvolume-temperatuur van 260 °C biedt duidelijke voordelen als het gaat om vervorming en hechting van het printmateriaal. Het systeem is dus goed geschikt voor de additieve vervaardiging van hoogwaardige kunststoffen (afb. 2).

Afb. 2: Voorbeeld werkstukken van de PERFORMER 260: verzamelstuk, structureel dwarsstroomonderdeel voor gaswarmtewisselaars, vleugelsegment, bevestigingsbeugel met sleuven om het gewicht te verminderen (bron foto: GEWO Feinmechanik GmbH)

De combinatie van de afmetingen (450 x 450 x 350 mm) met de hoge bouwvolume-temperatuur maakt van de PERFORMER 260 een van de grootste FFF-printers die momenteel beschikbaar is in deze vermogensklasse, en stelt hem in staat om aan de meeste eisen van klanten te voldoen. Niet alleen de afmetingen, maar ook de printsnelheid speelt een sleutelrol bij het verzekeren van de economische productie. Met een versnelling tot 6 m/s², rijsnelheden tot 300 mm/s en een materiaaldoorvoer van 0,5 kg/u is GEWO 3D toonaangevend op de markt.

Met het open CNC-systeem MTX van Bosch Rexroth beschikt de PERFORMER 260 over een uiterst krachtig besturingssysteem voor een nauwkeurig en betrouwbaar printproces, een systeem dat zich in tal van industriële toepassingen al heeft bewezen. De nieuwste XM42-besturingshardware en een ruim aanbod aan softwarefuncties die we gewoonlijk bij sterk geautomatiseerde werktuigmachines aantreffen, worden gebruikt (Afb. 3). Dat zorgt voor de kortst mogelijke cyclustijden en voldoende rekenkracht voor zeer dynamische, gecoördineerde bewegingen, inclusief de volledige procesbewaking en -optimalisatie.

Afb. 3: Krachtig, slim en verbindend: het CNC-systeem MTX van Rexroth (bron foto: Bosch Rexroth AG)

Bij additive manufacturing verschillen de eisen met betrekking tot de mens/machine-interface van die van klassieke machinegereedschappen. Gebruikers verwachten duidelijke bedieningsschermen die intuïtief kunnen worden bediend en alleen essentiële informatie tonen. De MTX biedt de Easy-HMI oplossing om de schermen te produceren. In combinatie met multi-touchscreens kunnen bedieningsoplossingen met grote virtuele knoppen worden gerealiseerd die fysieke bedieningselementen overbodig maken.

Door het gebruik van de MTX heeft GEWO 3D met succes de IoT-wereld betreden. Met de OPC UA-server in het besturingssysteem kan de 3D-printer naadloos worden aangesloten op automatiseringssystemen in de productie om functies zoals taakbeheer, prestatiebewaking of kwaliteitscontrole te realiseren.

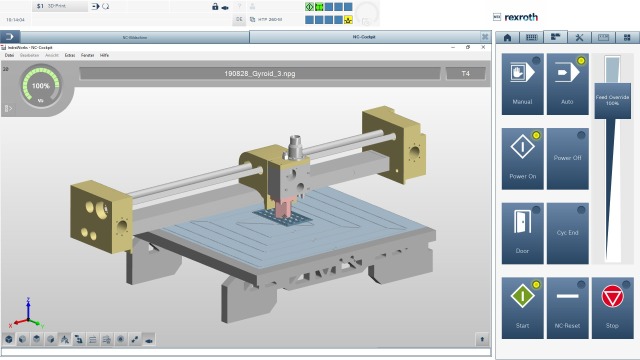

Naast hoogwaardige besturingshardware en -software gebruikt de CNC-systeemoplossing MTX de IndraWorks-engineeringtool om gebruikers te ondersteunen bij het plannen en in bedrijf stellen van en het oplossen van problemen met machines, alsook tijdens de eerste test voor productieprocessen. IndraWorks stelt een virtueel CNC-systeem MTX ter beschikking dat dezelfde software heeft en als het echte besturingssysteem functioneert. In combinatie met Rexroth's Virtual Machine Simulation-oplossing kan een digitale tegenhanger voor een machine worden geconfigureerd.

De daaruit voortvloeiende 3D-simulatieoplossing heeft dezelfde gebruikersinterface als de echte machine en maakt het mogelijk om het productieproces virtueel te testen en te beoordelen (Afb. 4). Naast het weergeven van bewegingspatronen wordt het aanbrengen of verwijderen van materialen gevisualiseerd en wordt het proces bewaakt op botsingen. Bij additive manufacturing zijn langlopende printprogramma's de standaard. Hier verhoogt de digitale tegenhanger de simulatiesnelheid aanzienlijk. Printprogramma's die normaal gesproken meerdere uren duren, kunnen in een paar minuten worden gesimuleerd, met identiek systeemgedrag.

Afb. 4: Simulatie van Additive Manufacturing (AM)-processen binnen de MTX-gebruikersinterface (bron foto: Bosch Rexroth AG)

Met de PERFORMER 260 laat GEWO 3D zien dat een 3D-printer kan voldoen aan de hoge eisen die aan industriële productie worden gesteld. Door gebruik te maken van hoogwaardige componenten en innovatieve functies, zet GEWO 3D de maatstaf voor veel producteigenschappen in additive manufacturing. Onder andere de automatiseringscomponenten van Bosch Rexroth maken dat mogelijk. Ook Peter Berens, Head of Business Development CNC Systems en verantwoordelijke voor het marktsegment additive manufacturing, is tevreden: 'Samen met onze klant GEWO 3D hebben we opnieuw aangetoond dat onze oplossingen het middel zijn waarmee 3D-printen in een industriële omgeving kan worden geïntegreerd en kwaliteit, reproduceerbaarheid, zuinigheid en betrouwbaarheid worden verzekerd.

Auteur: Dr. Karsten Kreusch

Dr. Karsten Kreusch werkt sinds 2017 als simulatie-expert in het productmanagement voor CNC-systemen bij Bosch Rexroth AG in Lohr am Main, in Duitsland. Na zijn studie elektrotechniek en het behalen van zijn doctoraat met als thema 'Verificatie van numerieke besturingen op virtuele gereedschapsmachines', begon hij zijn loopbaan bij Bosch in onderzoek en ontwikkeling op het gebied van simulatie van gereedschapsmachines.

E-mail: karsten.kreusch@boschrexroth.de