Niezależnie od tego, czy mowa o pojedynczych częściach, czy o seryjnej produkcji, przemysłowy druk 3D zyskuje coraz większe znaczenie w całej branży produkcyjnej. Najnowszy system do druku 3D z użyciem najwyższej jakości tworzyw sztucznych firmy GEWO Feinmechanik GmbH to odpowiedź na coraz większe wymagania rynku. Poprzez swoje doświadczenie w zakresie nowoczesnych rozwiązań automatyzacji firma Bosch Rexroth wnosi swój wkład do rozwoju tej technologii, umożliwiając jej integrację z systemami automatyzacji produkcji.

Firma GEWO może poszczycić się wieloletnim doświadczeniem w projektowaniu i wytwarzaniu skomplikowanych elementów dla producentów półprzewodników, lotnictwa, medycyny i branży badawczo-naukowej. Jej produkty i procesy zawsze spełniają najwyższe wymagania jakościowe. Maszyny do druku przestrzennego stały się kolejnym filarem firmy pozwalającym bez obaw spoglądać w przyszłość. PERFORMER 260 (rys. 1) to najnowszy produkt działu druku 3D firmy GEWO, który swoją premierę na ubiegłorocznych targach branżowych Formnext.

Rys. 1: Nowy system druku 3D Performer 260 oddziału GEWO 3D (źródło: GEWO Feinmechanik GmbH)

„Skomplikowane projekty inżynierskie i skupianie się na wymaganiach klienta to nasza codzienność w GEWO. Właśnie tym kierowaliśmy się, tworząc nową drukarkę PERFORMER 260” – mówi Martin Stangl, osoba odpowiedzialna za sprzedaż i marketing w GEWO 3D.

Wielkogabarytowa i wysokotemperaturowa drukarka osiągająca temperaturę 260°C zapewnia wyraźne korzyści w kontekście wypaczeń i przylegania materiałów drukarskich. System doskonale nadaje się więc do druku 3D z wykorzystaniem wysokosprawnych tworzyw sztucznych (rys. 2).

Rys. 2: Przykładowe detale wykonane za pomocą systemu PERFORMER 260: element zbiorczy, element konstrukcyjny o przepływie poprzecznym do wymienników ciepła, segment skrzydła, wspornik mocujący z otworami redukującymi jego masę (źródło: GEWO Feinmechanik GmbH)

Wymiary 450 x 450 x 350 mm w połączeniu z wysoką temperaturą w przestrzeni roboczej sprawiają, że PERFORMER 260 to jedna z największych obecnie dostępnych drukarek FFF w swojej klasie, która spełni wymagania niemal każdego klienta. Duży wpływ na ekonomię produkcji mają nie tylko jej wymiary, lecz także wysoka prędkość druku. Przyspieszenie wynoszące nawet 6 m/s², prędkości przesuwu na poziomie 300 mm/s i wydajność równa 0,5 kg/godz. sprawiają, że GEWO 3D jest liderem na rynku.

Dzięki otwartemu systemowi CNC o nazwie MTX od firmy Bosch Rexroth, maszyna PERFORMER 260 posiada doskonały system sterujący, który gwarantuje niezwykle precyzyjny i niezawodny proces drukowania, który dowiódł swojej wartości w wielu zastosowaniach przemysłowych. Wykorzystano tu najnowszy sterownik XM42 wraz z wieloma funkcjami oprogramowania, które zwykle znajdują zastosowanie w automatycznych obrabiarkach (rys. 3). Dzięki temu udało się uzyskać najkrótsze czasy cyklu, a duża moc obliczeniowa zapewnia dynamiczne i skoordynowane ruchy, jak również monitorowanie i optymalizowanie całego procesu.

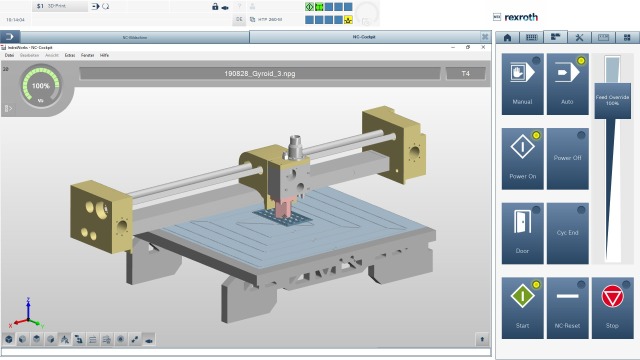

Rys. 3: Potężne możliwości, inteligentne rozwiązania i funkcje komunikacyjne: system CNC MTX firmy Rexroth (źródło: Bosch Rexroth AG)

W druku 3D wymagania stawiane interfejsom człowiek-maszyna różnią się od tych, które stawia się klasycznym obrabiarkom. Użytkownicy oczekują intuicyjnych interfejsów ekranowych, które będą wyświetlać jedynie najważniejsze informacje. System MTX zapewnia rozwiązanie Easy-HMI używane w produkcji takich ekranów. Dzięki ekranom dotykowym i dużym wirtualnym przyciskom powstają panele obsługowe całkowicie pozbawione fizycznych elementów sterujących.

Dzięki systemowi MTX firma GEWO 3D mocno wkroczyła do świata technologii IoT. Serwer OPC UA będący częścią systemu sterowania pozwala bezproblemowo połączyć drukarkę 3D z systemami automatyzacji używanymi w liniach produkcyjnych i dzięki temu uzyskać funkcje, takie jak zarządzanie zadaniami, monitorowanie wydajności lub kontrola jakości.

Oprócz wysoce wydajnego osprzętu i oprogramowania sterującego, system MTX CNC wykorzystuje narzędzie projektowe IndraWorks, które pomaga użytkownikom na etapie planowania, uruchomienia i rozwiązywania problemów, a także podczas początkowych testów procesów produkcyjnych. IndraWorks udostępnia wirtualny system CNC MTX, który ma to samo oprogramowanie i te same funkcje co system rzeczywisty. W połączeniu z rozwiązaniem Virtual Machine Simulation firmy Rexroth można skonfigurować cyfrowego bliźniaka: dla maszyny.

Powstałe w ten sposób rozwiązanie do symulacji 3D, które ma taki sam interfejs jak maszyna rzeczywista, pozwala wirtualnie testować i analizować procesy produkcyjne (rys. 4). Oprócz wyświetlania schematów przemieszczeń, wizualizowane są operacje nakładania i usuwania materiałów, a cały proces jest monitorowany pod kątem kolizji. W druku przestrzennym normą są bardzo długie programy drukowania. Cyfrowy bliźniak znacznie przyspiesza proces symulacji. Programy drukowania, których wykonanie zwykle trwałoby kilka godzin, można zasymulować w ciągu kilku minut, mając gwarancję, że system będzie działać dokładnie tak samo.

Rys. 4: Symulacja druku przestrzennego za pomocą interfejsu użytkownika MTX (źródło: Bosch Rexroth AG)

W postaci maszyny PERFORMER 260 firma GEWO 3D pokazała, że drukarka 3D może spełniać najbardziej surowe wymagania obowiązujące w przemyśle produkcyjnym. Dzięki wprowadzaniu innowacyjnych funkcji oraz stosowaniu najwyższej jakości komponentów GEWO 3D ustala standardy w zakresie rozwiązań produktowych w dziedzinie druku przestrzennego. Jest to możliwe między innymi dzięki systemom automatyzacji firmy Bosch Rexroth. Peter Berens, szef działu rozwoju systemów CNS oraz osoba odpowiedzialna za segment druku 3D, z zadowoleniem podkreśla: „Dzięki współpracy z naszym klientem GEWO 3D po raz kolejny udowodniliśmy, że nasze rozwiązania dają przewagę. Udało nam się wspólnie zintegrować system druku 3D w środowisku przemysłowym, zapewniając jednocześnie najwyższą jakość, powtarzalność, redukcją kosztów i niezawodność”.