Industries

vue globaleService

vue globaleCarrières

vue globaleEntreprise

vue globaleGroupes de produits

vue globaleINGENIERIE

vue globaleOutils et eConfigurateurs

vue globale

Que ce soit pour des pièces individuelles ou pour une production en série, l’impression 3D industrielle occupe une place de plus en plus importante dans le secteur de la fabrication. Le tout dernier système d’impression 3D pour matières plastiques hautes performances de GEWO Feinmechanik GmbH a été spécialement conçu pour répondre à cette demande. Grâce à des solutions d’automatisation de pointe, Bosch Rexroth fait bénéficier le fabricant de toute son expérience des processus industriels pour intégrer cette nouvelle technologie à un environnement d’automatisation connecté.

Riche de décennies d’expérience, GEWO développe et produit des pièces techniques complexes pour l’aérospatiale, la médecine, la recherche et le secteur des semi-conducteurs, en satisfaisant toujours aux exigences de qualité les plus strictes. La fabrication additive constitue aujourd’hui l’un de ses grands domaines d’innovation. Dernier né de la division GEWO 3D de l’entreprise, le PERFORMER 260 (Fig. 1) a été officiellement présenté lors de la dernière édition du salon Formnext.

Fig. 1 : le nouveau système d’impression 3D PERFORMER 260 de GEWO 3D (source de l’image : GEWO Feinmechanik GmbH)

« Chez GEWO, la rigueur apportée à la conception mécanique et la priorité accordée aux besoins des clients sont des valeurs cardinales. Le PERFORMER 260 est le fruit de cette approche », explique Martin Stangl, responsable des opérations marketing et commerciales au sein de la division GEWO 3D.

La température d’impression élevée (260 °C) présente de grands avantages pour éviter les déformations et optimiser l’adhérence du matériau imprimé. Le système est ainsi parfaitement adapté à la fabrication additive au moyen de matières plastiques hautes performances (Fig. 2).

Fig. 2 : exemples de pièces fabriquées avec le PERFORMER 260 – collecteur, pièce structurelle à écoulement tangentiel pour échangeurs de chaleur, segment d’aile, équerre de fixation avec parties évidées pour réduire le poids (source de l’image : GEWO Feinmechanik GmbH)

Ses larges dimensions (450 x 450 x 350 mm) et sa haute température d’impression font du PERFORMER 260 l’une des plus grandes imprimantes DFF actuellement disponibles dans sa catégorie de puissance, et lui permettent de répondre à la plupart des besoins. La vitesse d’impression joue également un rôle essentiel pour garantir une fabrication économique. Avec une accélération pouvant aller jusqu’à 6 m/s², des vitesses de déplacement atteignant 300 mm/s et un débit de 0,5 kg/h, GEWO 3D fait partie des leaders du marché.

Avec le système CNC ouvert MTX de Bosch Rexroth, le PERFORMER 260 dispose d’un système de contrôle hautes performances qui a fait ses preuves dans de nombreuses applications industrielles, pour une impression précise et fiable. GEWO peut notamment compter sur notre nouveau module de contrôle XM42, ainsi que sur une large gamme de fonctions logicielles habituellement réservées aux machines-outils requérant un haut degré d’automatisation (Fig. 3). L’entreprise bénéficie ainsi de temps de cycle optimaux, d’une puissance de calcul suffisante pour gérer des mouvements coordonnés à haute dynamique, ainsi que de fonctions de surveillance et d’optimisation des process.

Fig. 3 : puissant, intelligent, connecté – Découvrez le système CNC MTX de Rexroth (source de l’image : Bosch Rexroth AG)

La fabrication additive impose des exigences différentes de celles des machines-outils classiques en matière d’interface homme-machine. Les utilisateurs ont besoin d’écrans clairs et intuitifs qui leur présentent uniquement les informations essentielles. C’est pourquoi nous avons équipé le MTX de notre dispositif Easy-HMI, qui permet de l’associer à des écrans tactiles multipoints afin de mettre en place des solutions de visualisation pratiques, avec des boutons de grande taille. Plus besoin de commandes physiques !

Grâce au système MTX, GEWO 3D est entré de plain-pied dans le monde de l’IoT. Le serveur OPC UA intégré au système de contrôle permet de connecter facilement l’imprimante 3D à des systèmes d’automatisation afin de mettre en place des processus de gestion des tâches, de suivi des performances et de contrôle qualité.

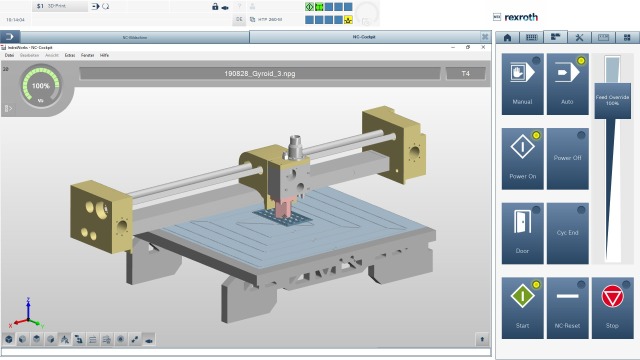

En plus de ces composants logiciels et matériels de contrôle hautes performances, le système CNC MTX utilise l’outil IndraWorks pour guider les utilisateurs lors des opérations de planification, de mise en service et de dépannage des machines, ainsi que pendant la phase de tests initiale pour les processus de production. IndraWorks permet aux utilisateurs d’accéder à un système CNC MTX virtuel doté du même logiciel et des mêmes fonctions que le véritable système de contrôle. Vous pouvez y ajouter la solution Virtual Machine Simulation de Rexroth pour configurer un jumeau numérique (Digital Twin) d’une machine.

Vous bénéficiez ainsi d’une solution de simulation 3D qui présente la même interface utilisateur que la véritable machine et vous permet de tester et d’évaluer votre processus de production virtuellement (Fig. 4). En plus d’afficher les mouvements de l’imprimante, le système permet de visualiser l’application ou le retrait de matière, et veille à éviter toute collision. Dans le domaine de la fabrication additive, les programmes d’impression requièrent généralement une très longue durée d’exécution. Le jumeau numérique permet d’aller considérablement plus vite et d’exécuter une simulation en quelques minutes contre plusieurs heures en temps normal, le tout avec un comportement système identique.

Fig. 4 : processus de simulation pour fabrication additive avec l’interface utilisateur MTX (source de l’image : Bosch Rexroth AG)

Avec son nouveau PERFORMER 260, GEWO 3D montre qu’une imprimante 3D peut être à la hauteur des exigences élevées de la production industrielle. Grâce à des composants hautes performances et à des fonctions innovantes, GEWO 3D s’impose comme une référence pour de nombreuses fonctionnalités produit dans le domaine de la fabrication additive Un succès auquel les composants d’automatisation Bosch Rexroth (entre autres) ne sont pas étrangers. Peter Berens, responsable développement pour les systèmes CNC et également responsable du segment Fabrication additive chez Bosch Rexroth, ne cache pas sa satisfaction : « Le partenariat avec notre client GEWO 3D a de nouveau démontré que nos solutions jouaient un rôle essentiel pour intégrer l’impression 3D dans un environnement industriel, en garantissant à la fois qualité, reproductibilité, économies et fiabilité.

Auteur : Dr Karsten Kreusch

Le Dr Karsten Kreusch est spécialiste simulation pour les systèmes CNC chez Bosch Rexroth AG, à Lohr am Main, depuis 2017. Après avoir étudié le génie électrique et obtenu son doctorat sur le sujet « Vérification des commandes numériques sur les machines-outils virtuelles », il a commencé sa carrière au service R&D de Bosch, dans le domaine de la simulation de machines-outils.

Adresse e-mail : karsten.kreusch@boschrexroth.de