Rezultate excepționale la imprimarea 3D

Indiferent dacă este vorba despre piese individuale sau despre producție în serie, imprimarea 3D la nivel industrial devine din ce în ce mai importantă pentru industria prelucrătoare. Cu cel mai recent sistem al său de imprimare 3D pentru materiale plastice ultra performante, compania GEWO Feinmechanik GmbH răspunde cerințelor apărute. Oferind soluții moderne de automatizare, Bosch Rexroth contribuie la experiența industrială a acesteia și permite conectarea tehnologiei la lumea automatizării în producție.

GEWO are în palmares zeci de ani de experiență atunci când vine vorba despre dezvoltarea și fabricația unor piese de prelucrat complexe pentru industria semiconductorilor, industria aerospațială, medicină și cercetare și îndeplinește întotdeauna cele mai exigente cerințe legate de calitate în acest proces. Mașinile de fabricație aditivă reprezintă un alt palier principal sustenabil al companiei. Premiera modelului PERFORMER 260 (Fig. 1), cel mai recent produs al diviziei comerciale GEWO 3D a companiei, a fost sărbătorit în cadrul expoziției formnext de anul trecut.

Fig. 1: Noul sistem de imprimare 3D PERFORMER 260 de la GEWO 3D (sursa imaginii: GEWO Feinmechanik GmbH)

Avantajele per ansamblu

„În cadrul companiei GEWO, ingineria mecanică minuțioasă și concentrarea asupra cerințelor clienților fac parte din ADN-ul nostru. Am luat în considerare acest aspect atunci când am dezvoltat PERFORMER 260”, a declarat Martin Stangl, responsabil de marketing și vânzări în cadrul GEWO 3D.

Temperatura ridicată a volumului de construire, de 260 °C, oferă avantaje clare în ceea ce privește deformarea și aderența materialului de imprimare. Astfel, sistemul este perfect adaptat pentru fabricația aditivă a materialelor plastice ultra performante (Fig. 2).

Fig. 2: Exemple de piese de prelucrat generate de PERFORMER 260: colector, componentă structurală cu flux transversal pentru schimbătoare de căldură pe gaz, segment de aripă, consolă de fixare cu goluri pentru reducerea greutății (sursa imaginii: GEWO Feinmechanik GmbH)

Dimensiunile de 450 x 450 x 350 mm, împreună cu temperatura ridicată a volumului de construire, fac din PERFORMER 260 una dintre cele mai mari imprimante de tip FFF disponibile în prezent în clasa sa de putere, ceea ce îi permite să îndeplinească cele mai multe cerințe ale clienților. Nu numai dimensiunile, ci și viteza de imprimare joacă un rol esențial în asigurarea unei fabricații eficiente din punct de vedere economic. Cu o accelerație de până la 6 m/s², viteze de avans de până la 300 mm/s și un debit al materialului de 0,5 kg/h, GEWO 3D este lider de piață.

MTX – un sistem CNC testat și consacrat pentru imprimarea 3D industrială

Cu sistemul CNC deschis, MTX, de la Bosch Rexroth, PERFORMER 260 dispune de un sistem de control extrem de performant pentru un proces de imprimare de precizie și fiabil, care și-a demonstrat valoarea în numeroase aplicații industriale. Se utilizează cel mai recent hardware de control XM42, precum și o gamă largă de funcții software, care se regăsesc de obicei în mașinile-unelte foarte automatizate (Fig. 3). Astfel se asigură timpi de ciclu cât mai scurți și o putere de calcul suficientă pentru mișcări foarte dinamice și coordonate, inclusiv monitorizarea și optimizarea întregului proces.

Fig. 3: Puternic, inteligent și conectiv: sistemul CNC MTX de la Rexroth (sursa imaginii: Bosch Rexroth AG)

În fabricația aditivă, cerințele privind interfața om-mașină diferă de cele impuse de mașinile-unelte clasice. Utilizatorii se așteaptă la ecrane de operare clare, care pot fi utilizate intuitiv și care să afișeze doar informații esențiale. MTX oferă soluția Easy-HMI pentru producerea acestor ecrane. În combinație cu ecrane multitactile, pot fi obținute soluții de operare cu butoane virtuale mari, care fac inutile elementele de operare fizice.

Prin utilizarea MTX, GEWO 3D a intrat cu succes în lumea IoT. Serverul OPC UA inclus în sistemul de control îi permite imprimantei 3D să se conecteze perfect la sistemele de automatizare din producție pentru a obține funcții precum gestionarea lucrărilor, monitorizarea performanței sau controlul calității.

Tehnologie Digital Twin pentru procesele de punere în funcțiune virtuală și monitorizare a imprimării

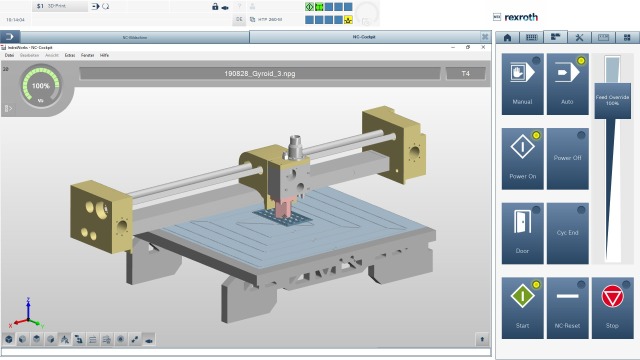

În plus față de hardware-ul și software-ul de control de înaltă performanță, soluția de sistem CNC MTX folosește instrumentul de inginerie IndraWorks pentru a veni în sprijinul utilizatorilor la planificarea, punerea în funcțiune și depanarea mașinilor, precum și în timpul testării inițiale pentru procesele de producție. IndraWorks pune la dispoziție un sistem CNC virtual MTX care are același software și aceleași funcții ca sistemul de control real. Împreună cu soluția Virtual Machine Simulation de la Rexroth, poate fi configurat un Digital Twin pentru o mașină.

Soluția de simulare 3D rezultată are aceeași interfață cu utilizatorul ca mașina reală și face posibilă testarea și evaluarea virtuală a procesului de producție (Fig. 4). În plus față de afișarea tiparelor de mișcare, se vizualizează aplicarea sau îndepărtarea materialelor, iar procesul este monitorizat pentru a detecta existența coliziunilor. În fabricația aditivă, programele de imprimare cu rulare pe termen lung reprezintă standardul. Aici, Digital Twin crește semnificativ viteza de simulare. Programele de imprimare care, de obicei, rulează timp de mai multe ore, pot fi simulate în câteva minute – sistemul având un comportament identic.

Fig. 4: Simularea procesului de fabricație aditivă (AM; Additive Manufacturing) în interfața cu utilizatorul MTX (sursa imaginii: Bosch Rexroth AG)

GEWO 3D și Bosch Rexroth – o combinație redutabilă pentru fabricația aditivă

Prin intermediul modelului PERFORMER 260, GEWO 3D demonstrează că o imprimantă 3D poate îndeplini standardele înalte așteptate în producția industrială. Folosind componente ultra performante și funcții inovatoare, GEWO 3D stabilește repere pentru numeroase caracteristici ale produselor în fabricația aditivă. Printre altele, aceste lucru este posibil și cu ajutorul componentelor de automatizare de la Bosch Rexroth. Peter Berens, managerul departamentului dezvoltare business pentru sisteme CNC și responsabilul pentru segmentul de piață care vizează fabricația aditivă, își exprimă mulțumirea: „Împreună cu clientul nostru, GEWO 3D, am demonstrat încă o dată că soluțiile noastre reprezintă mecanismul prin care integrarea imprimării 3D într-un mediu industrial devine posibilă și care asigură calitatea, reproductibilitatea, economia și fiabilitatea.”