Produkte

ÜbersichtBranchen

Übersicht- Anlagenbetreiber

- Land- und Forstwirtschaft

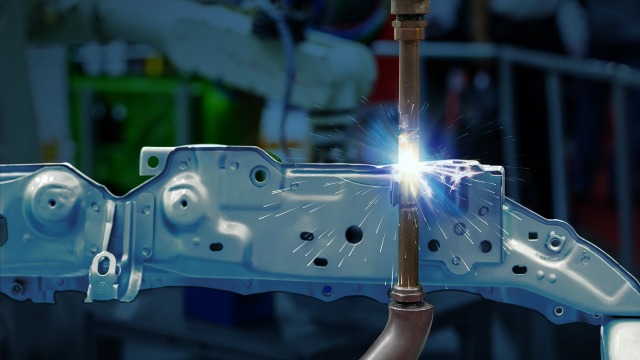

- Automotive

- Batteriefertigung

- Chemische Verarbeitung

- Bauwesen und Infrastruktur

- Konsumgüter

- Energie- und Versorgungswirtschaft

- Gesundheitswesen

- Wasserstoff

- Logistik und Transport

- Rohstoffversorgung

- Pharmazie

- Recycling und Abfallbehandlung

- Erneuerbare Energien

- Halbleiter und Elektronik

- Prüfstandstechnik

Service

ÜbersichtUnternehmen

ÜbersichtJobs und Karriere

ÜbersichtSo kaufen Sie

ÜbersichtProduktgruppen

ÜbersichtEngineering

ÜbersichtKonfiguratoren und Tools

ÜbersichtEinstiegsmöglichkeiten

ÜbersichtEDI (Electronic Data Interchange)

Übersicht